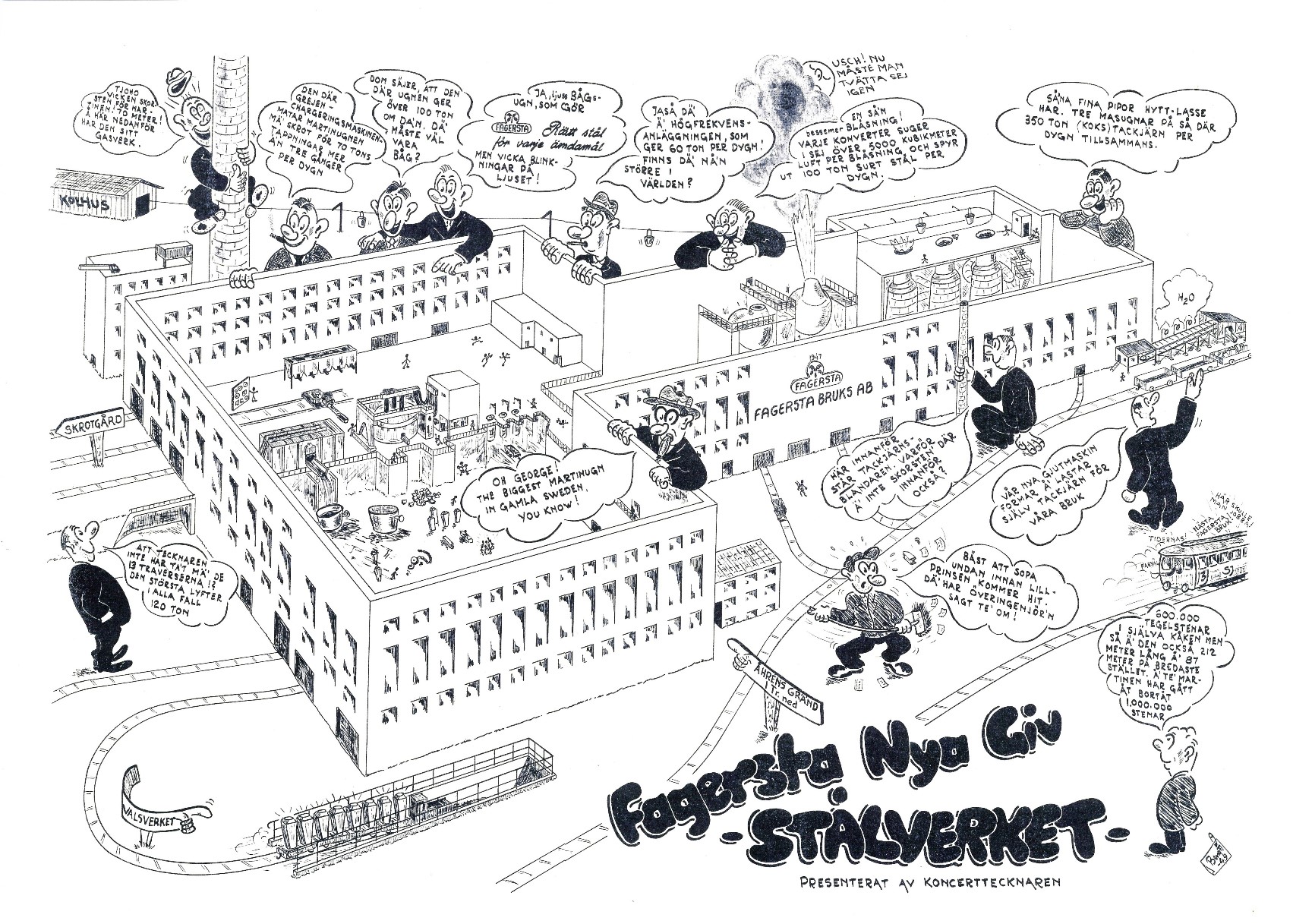

Arbetet med den nya masugnsanläggningen påbörjades under sensommaren 1913, och anläggningen blev färdig år 1915. Efter två års byggtid kunde äntligen de tre, då toppmoderna, masugnarna tas i produktion. Masugn nr 1 påblåstes den 11 februari, nr 2 den 16 mars och nr 3 den 12 maj 1915. Allt utan missöden eller besvärligheter. Redan från början erhölls goda resultat i fråga om drift och kolåtgång.

Av Göran Råberg

Bilderna är klickbara för högre upplösning

Tackjärnsförsörjningen en svag länk.

I början av 1900-talet utgjorde tackjärnsförsörjningen en svag länk i Fagerstaverkens produktionskedja. Tillverkningen var otillräcklig för brukets behov, trots att främmande masugnar arrenderades, och produktionskostnaderna var förhållandevis höga, främst beroende på att träkolsförbrukningen var hög, över 7 m3 per ton tackjärn, medan genomsnittet för de svenska träkolsmasugnarna då låg omkring 6 m3 per ton tackjärn.

Fagerstas egen hytta låg sedan 1860 vid forsen i Västanfors. Den bestod av två omoderna masugnar med öppet uppsättningsmål. Sedan bessemertillverkningen nedlades vid slutet av 1800-talet, fanns det inget stålverk. Tackjärnet fraktades till martinverket i Fagersta, nära 3 km, givetvis i form av tackor med pråmar när det var isfritt på kanalen, efter år 1900 med järnväg – med dåtida resurser var det knappast tänkbart att transportera flytande tackjärn en sådan sträcka.

Då tackjärnsproduktionen i Västanfors hytta vid 1900-talets början visade sig otillräcklig i volym för Fagerstaverkens behov, arrenderades åren 1903-1915 den gamla mulltimmerhyttan i Engelsberg, som ursprungligen var byggd år 1597 av Engelsbergs Bruks ägare.

Tackjärnet härifrån ställde sig emellertid betydligt dyrare för Fagersta än Västanfors järnet. Sedan Fagerstas arrende upphört nedlades Engelsbergs hytta. Den stod dock ännu bevarad i ”fullt driftsdugligt skick” som ett kulturminne.

Under åren 1910-1914 arrenderade Fagersta även Fors masugn. Tackjärnstillverkningen i denna enda masugn var av samma storleksordning som den sammanlagda tillverkningen i Västanfors båda masugnar och Engelsbergs masugn.

Då planerna på att öka Fagerstaverkens tackjärnskapacitet aktualiserades, låg det nära till hands att anlägga en ny hytta i martinverkets närhet i det egentliga Fagersta i stället för att modernisera och utvidga den befintliga anläggningen vid Västanfors. Tack vare den nya elkraften behövde man inte längre fördela produktionsenheterna mellan forsarna.

Redan år 1906 beslöt styrelsen att låta ta fram förslag till masugnsanläggning vid Fagersta med en eller två ugnar, men man insåg att det fanns föga möjlighet att genomföra denna plan under då rådande finansiella förhållanden. Under åren 1907-1908, alltså sedan senator Possehl förvärvat Fagersta, utarbetades ett fullständigt förslag till en hyttanläggning med tre masugnar. En sådan anläggning skulle enligt styrelsens uttalande befria företaget från de synnerligen betungande tackjärnsköpen och därmed möjliggöra användandet av flytande tackjärn i martinverket. Anmärkningsvärd är den sistnämnda tanken, framförd långt innan något järnverk i vårt land veterligen tillförde flytande tackjärn till martinugnar.

Att förslaget av år 1908 inte kom till utförande i samband med den av Possehls finansierade moderniseringen av bruket, berodde huvudsakligen på att både Possehl och disponent Wahlberg ansåg, att man borde avvakta resultatet av de försök med elektrisk tackjärnsframställning som Jernkontoret planerat. Försökstillverkningen vid Trollhättan 1910-1912 skingrade den rådande ovissheten och gav riktpunkter för ett val mellan tackjärnstillverkning i blästermasugn och den nya elektriska masugnsprocessen. Fagerstas ledning kom till den slutsatsen, att den elektriska masugnen inte erbjöd de tekniska och ekonomiska fördelar som man hoppats på, och konstaterade vidare, att Fagersta inte kunde skaffa billig elektrisk kraft i tillräcklig mängd. Då lät styrelsen år 1912 beställa ett nytt förslag, vilket gjordes av ingenjör Gustaf Andersson vid Tekniska Byggnads Byrån i Västerås i samråd med disponent Wahlberg och hyttchefen ingenjör Edvin von Zweigbergk. Vid ett styrelsesammanträde år 1913, i vilket även senator Possehl deltog, beslöts att i enlighet med detta förslag uppföra en hyttanläggning med tre masugnar. Totalkostnaden för anläggningen samt erforderliga arbetarbostäder beräknades till 1 180 000 kronor.

Arbetet med den nya masugnsanläggningen påbörjades under sensommaren 1913 och blev färdig år 1915.

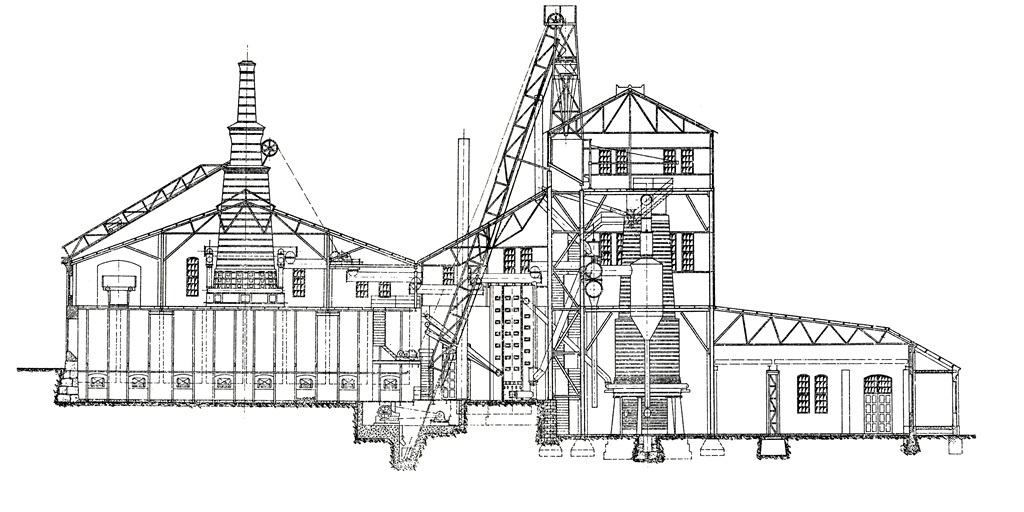

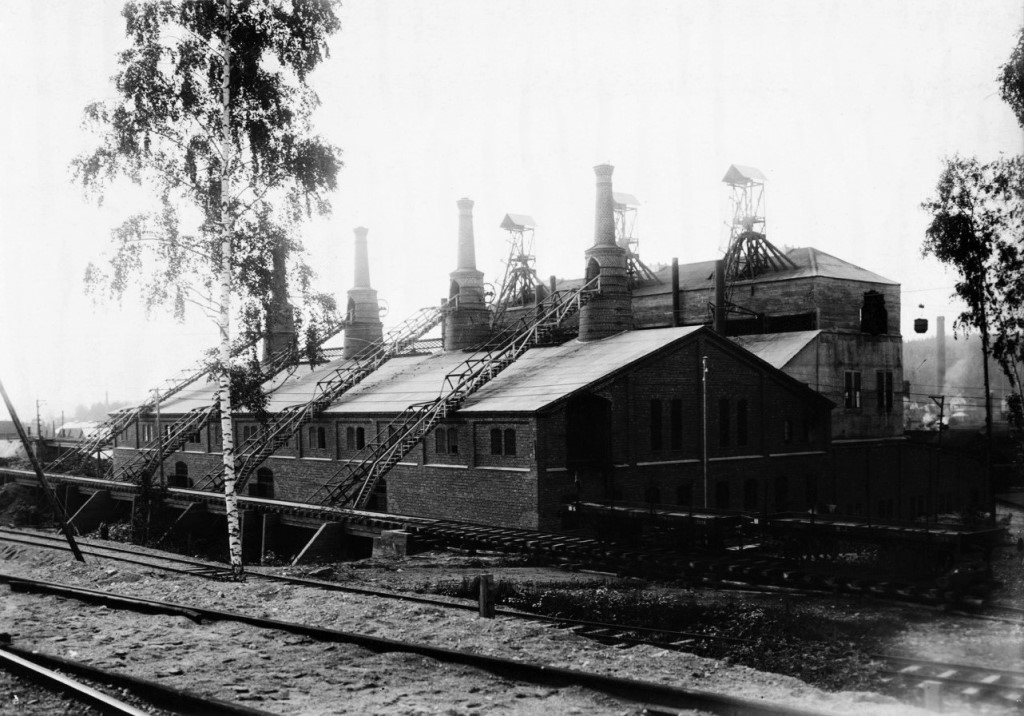

Masugn nr 1 påblåstes den 11 februari, nr 2 den 16 mars och nr 3 den 12 maj, allt utan missöden eller besvärligheter. Redan från början erhölls goda resultat i fråga om drift och kolåtgång. Förutom de tre masugnarna omfattade anläggningen fyra rostugnar, fyra varmapparater, fyra blåsmaskiner och ett stort kolhus.

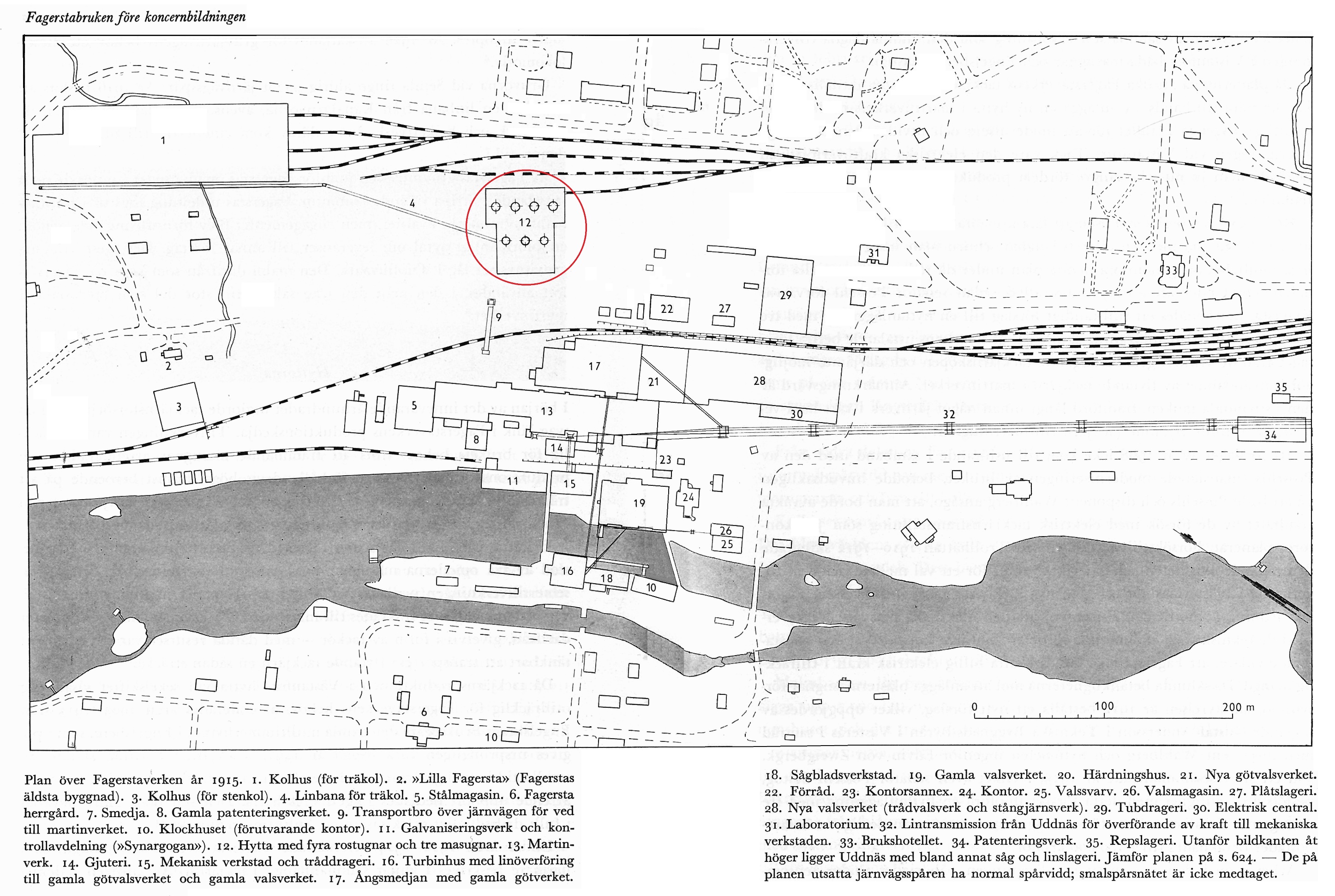

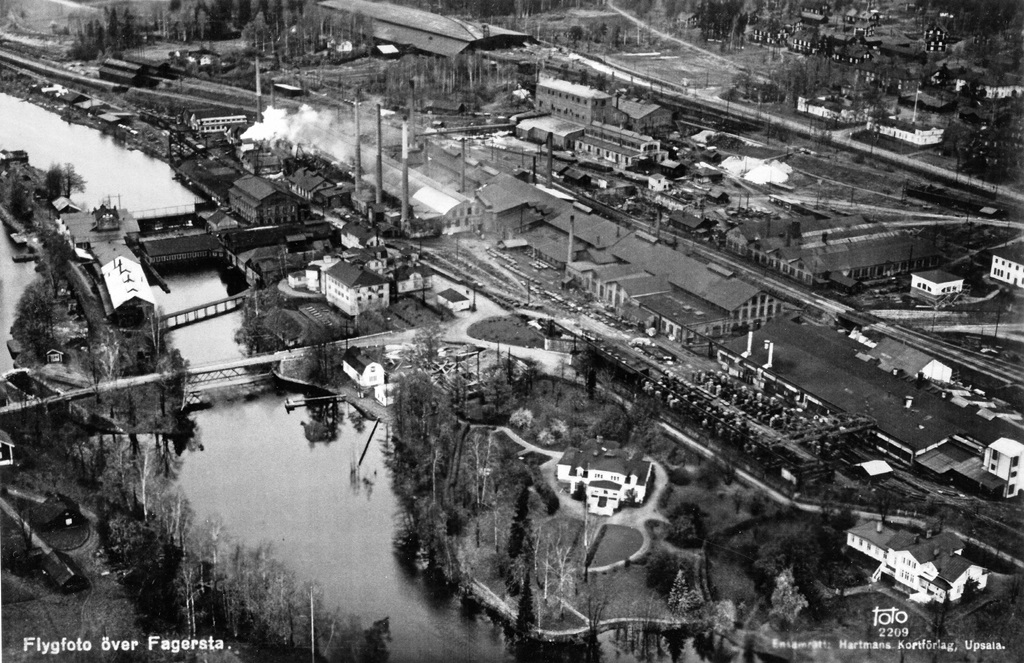

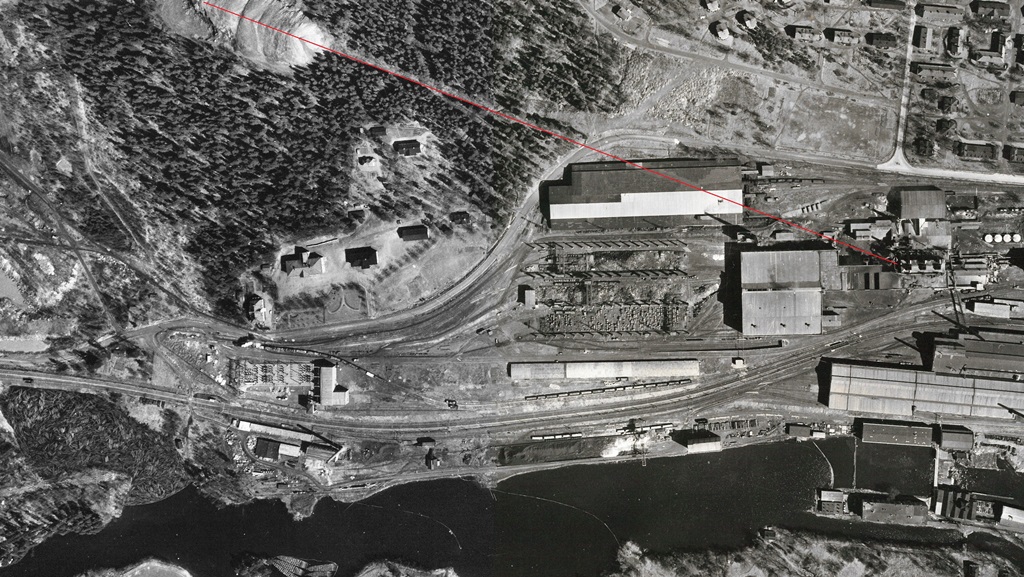

Läget, som framgår av kartans röda cirkel, valdes med hänsyn till bekvämast möjliga samarbete med martinverket, avståndet mellan hyttan och martinverket utgjorde ca 150 meter.

Masugnsgasen skulle användas i martinugnarna, och man förutsåg, som redan nämnts, att även beskicka stålugnarna med flytande tackjärn. Huvudspåret för järnvägen (SWB) gick emellertid mellan hytta och martinverk, varför transport fick ledas genom en viadukt under järnvägen. Detta var första gången som en större produktionsanläggning placerades öster om järnvägen, tidigare var i stort sett alla producerande avdelningar förlagda till landremsan mellan järnvägsspåret och vattendraget samt öar i detta. Nu bröt man trenden att ge industriområdet en synnerligen långsträckt form, men fick i stället besvärliga trafikproblem i samband med detta spår.

Från södra delen av Fagersta järnvägsstations bangård drogs ett stickspår i normal spårvidd och med lutning 1:50. Detta förgrenade sig i tre spår till masugnarna och fyra till kolhuset.

Kolhuset rymde ca 90 000 m3 träkol, motsvarande halva årsförbrukningen. Det blev världens största kolhus och har veterligen inte heller överträffats i storlek. Dess bredd uppgick till 60 meter och största längden utgjorde 198 meter. Det var byggt helt av trä, och taket var täckt med tjärpapp. Under taket gick det 31 hängbanor för kolkorgarnas transport till linbanan, som skulle frakta upp dem till hyttan. Banan var avsedd att transportera drygt 200 hektoliter träkol per timme.

Malmbacken låg omedelbart bakom rostugnshuset. På den kunde man lägga upp 7 000 ton malm. Två järnvägsspår ledde dit upp, och in i rostugnshuset gick det tredje spåret, avsett för slig, briketter och kalksten.

Blåsmaskinerna, som levererade blästerluften till masugnarna, var fyra till antalet, en per masugn och en i reserv. Det var den största högtrycksfläktsanläggning, som då fanns vid någon hytta i landet. Kallblästerledningarna från blåsmaskinerna var kombinerade med varandra och försedda med avstängningsventiler på ett sådant sätt, att varje varmapparat hade två blåsmaskiner till sin disposition. Varmapparaterna för blästerns uppvärmning var av en typ som betecknades som moderniserad wasseralfingen-typ. (Wasseralfingen är en stad i Baden-Württemberg, där hade Faber Du Faur som var teknisk chef på järnverket, konstruerat varmapparaten 1832. Det är en värmeväxlare försedd med liggande rör i vilka den ingående luften upphettas med den från masugnen utströmmande heta masugnsgasen). Även dessa var fyra till antalet, den fjärde varmapparaten var reserv och kunde inkopplas till valfri masugn vid fel på ordinarie varmapparat.

En rostugn eldad med masugnsgas, om sådan står till förfogande, tjänar till att upphetta malmen under lufttillträde. Därvid oxideras dess magnetit, Fe3O4, till en oxid Fe2O3, alltså med samma sammansättning som malmmineralet hematit, blodstensmalm. Anledningen till detta steg åt fel håll så att säga är den, att Fe2O3 är mycket mer lättreducerad, vilket beror på en tidigare och kraftigare porbildning i reduktionsprodukterna ur Fe2O3. Rostningen har även den betydelsen, att malmen befrias från fuktighet och att svavel (samt eventuell arsenik och zink) i viss mån förbränns.

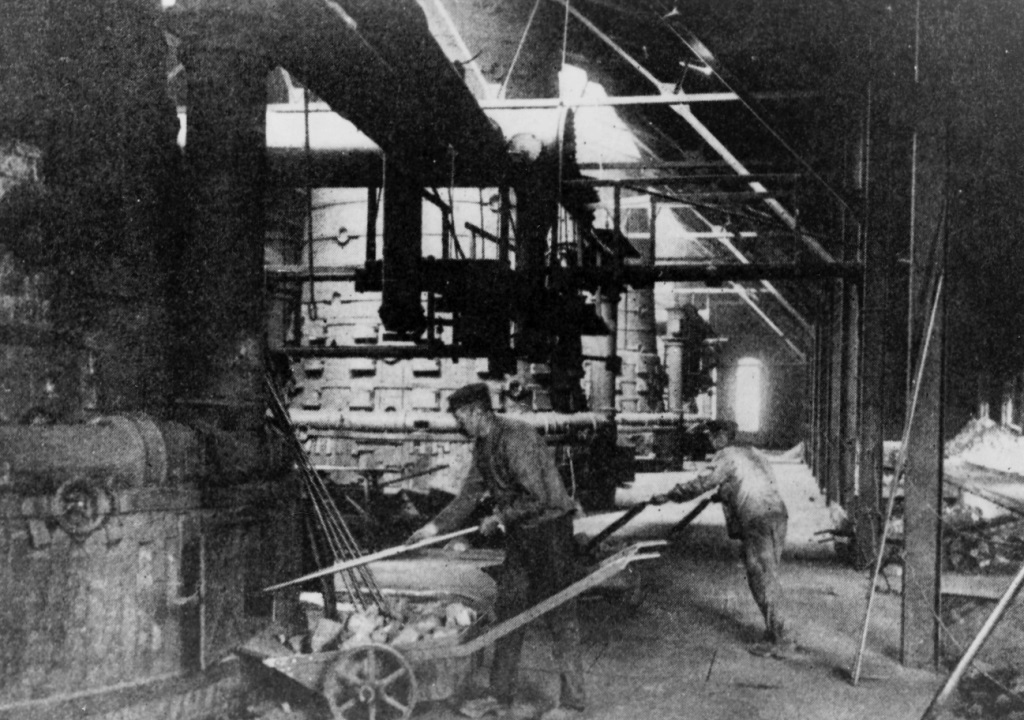

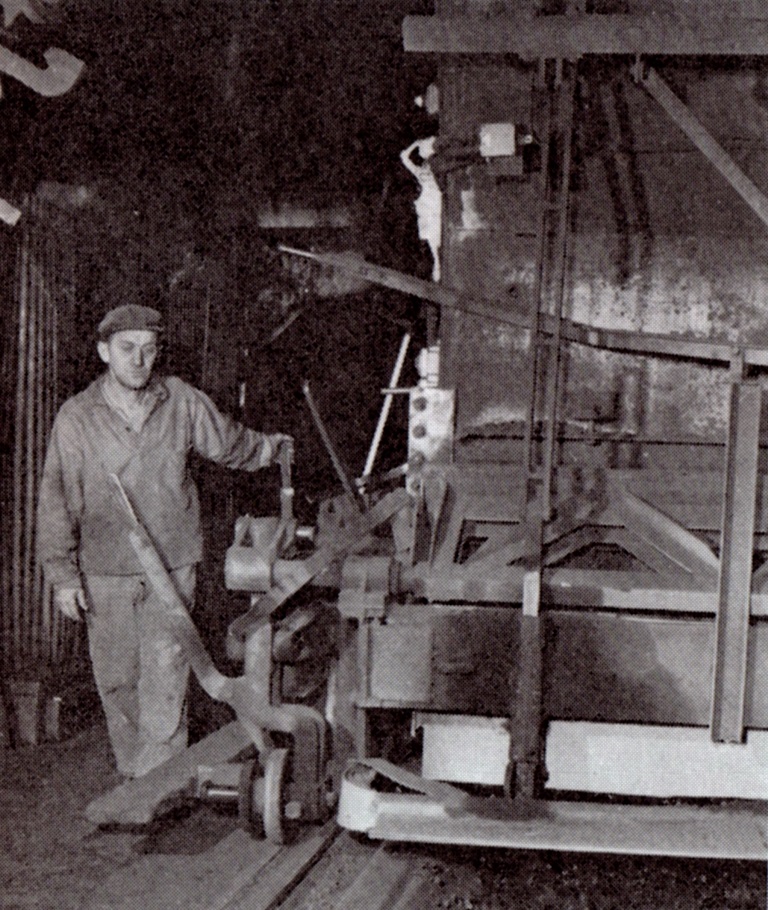

Interiör från rostugnarna 1919

De fyra rostugnarna var av Westmans typ. Till uppsättningsmålet, dvs. beskickningsöppningen i ugnens övre del, ledde en järnkonstruktion utförd som en transportbana, s.k. hundbana. Från malmbacken transporterades malmen i skottkärror fram till hundgroparna vid hundbanans nedre ände, där den tömdes i malmhundarna. Spelet var elektriskt drivet och försett med automatisk omkastning på sådant sätt, att hunden hade ett par sekunder på sig vid stjälpningen i ugnen, innan spelet kastade om. Då hunden firades ner, gick motorn som generator och upptog bromsningsarbetet genom att leverera ström till nätet. Från rostugnarna fick den rostade malmen falla ned i de nedanför dem belägna malmfickorna och därifrån vidare i hängvagnar, sex till antalet, vilka transporterade den till de tre malmtuggarna, en för varje masugn. Tuggarpersonalen uppgick till inte mindre än 2 man per pipa. Den tuggade malmen föll ner i en hundgrop under tuggaren.

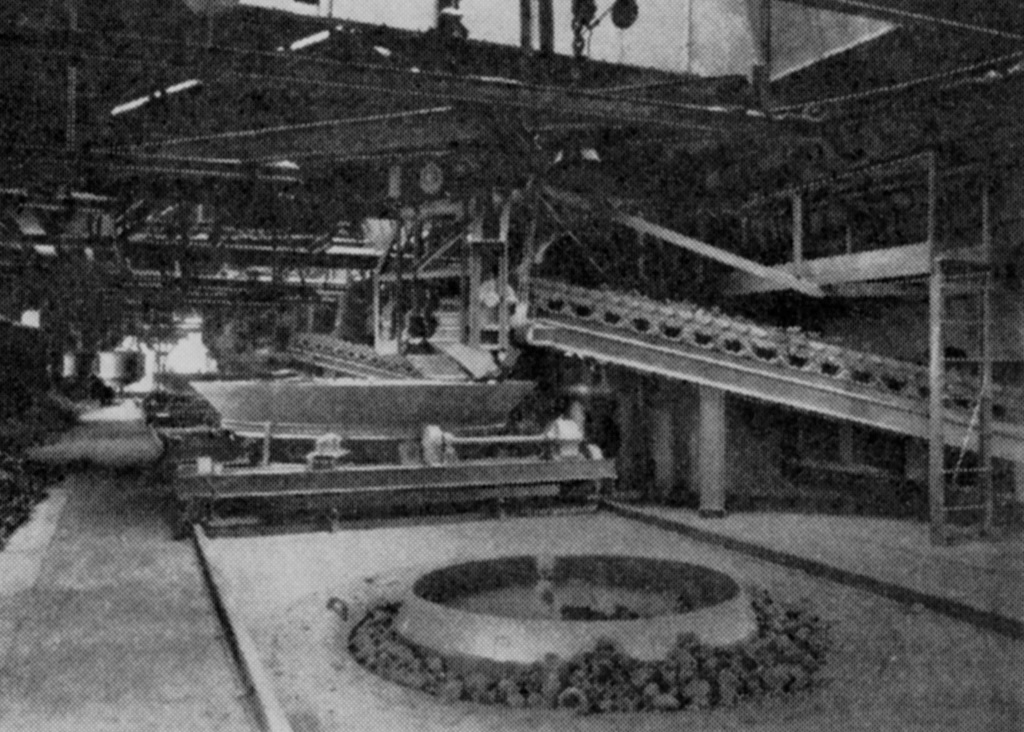

Tömning med malmhund till fördelningstornets tratt där malmen föll ned i avsedd malmficka vid hyttkransen

Den var nu färdig att transporteras upp till masugnskransen, och där tjänade en hundbana av samma slag som rostugnarnas, dock betydligt längre (70 meter) och brantare. Denna förde upp malmen till fördelningstornet, där den föll i en tratt som kunde ställas in över vilket som helst av de 10 störtrör som hörde till varje masugn. På detta sätt kunde varje malmsort styras till sitt bås på masugnskransen. För inställning av tratten tjänade en ratt och visartavla nere vid tuggaren.

Numera förses hyttanläggningar i vårt land inte med rostugnar längre, eftersom beskickningen helt eller delvis består av anriktad malm, och Fe3O4 redan vid sintringen oxideras till Fe2O3. Rostugnarna i Fagersta var i bruk till år 1936 och nedrevs åren 1929-1938. På malmbackens och rostugnarnas plats lades då sligmagasin och sinterverk.

De tre masugnspiporna uppfördes på betonggrund. Yttermurarna bars av en ring av järnbalkar, som vilade på sex gjutjärnskolonner. Pipans yttre och inre murar var inte på något ställe murade i förband med varandra.

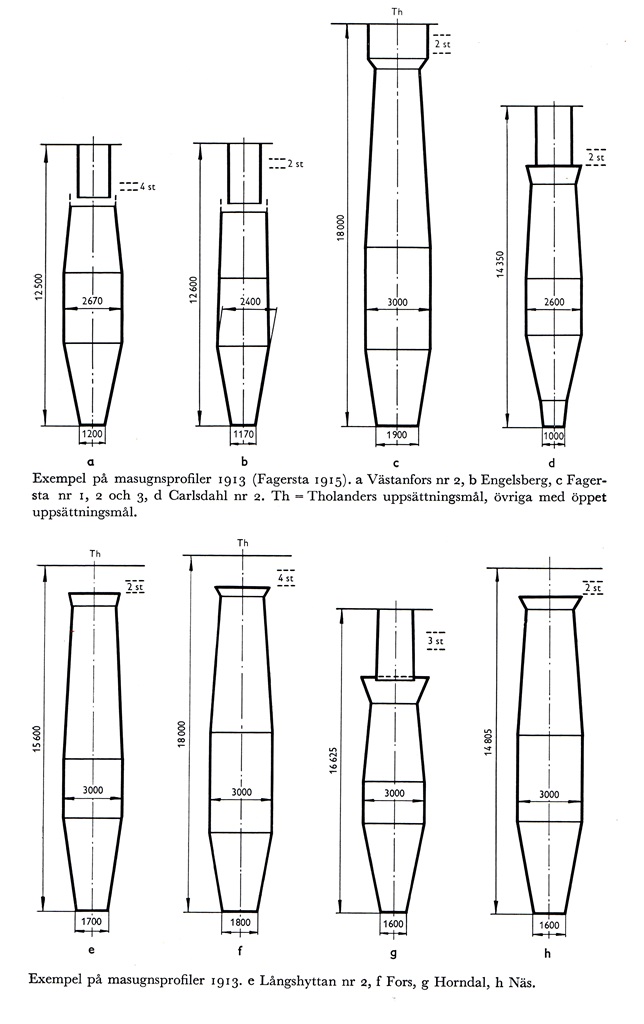

Masugnarna var stora för dåtida svenska förhållanden. Höjden från ställbottnen (masugnspipans botten) och till kransgolvet utgjorde 18 meter. Endast en masugn av de i förteckningen för år 1913 upptagna (Grafversfors) var något högre. Fors masugn var lika hög. Varje masugnspipas volym uppgick till 92,02 m3, och även i detta avseende hörde de till de största bland träkolsmasugnarna. För vardera av de båda piporna i Västanfors utgjorde höjden 12,5 m och volymen 47,01 m3, dessa båda gamla masugnars sammanlagda volym var sålunda föga mer än den för en enda av de tre nya. Detta var typiskt för utvecklingen, masugnarna byggdes allt större och framför allt högre. Härigenom minskar man ugnens bränsleförbrukning, då värme och gas bättre utnyttjas i det höga schaktet. Att masugnarna i äldre tider byggdes relativt låga, berodde inte bara på konstruktiva svårigheter utan även på att man hellre accepterade den större bränsleåtgången, så länge träkolen var relativt billig, än man tog risken att träkolen skulle smulas sönder i pipan under den höga godspelarens belastning.

Av särskild vikt var murningen av stället, masugnens nedersta del, där temperaturen är högst. Ställbottnen rammades av 13 delar kvarts och en del klimplera med hjälp av ramningsmaskiner drivna av komprimerad luft. Härigenom vann man en likformighet, som i regel inte uppnåddes vid ramning för hand, och dessutom blev det endast fjärdedelen så dyrt. I övrigt var stället murat av silikategel.

Formorna, de i ställets översta del instickande vattenkylda koniska rör, genom vilka blästerluften inblåses, var sex i varje masugn. Fyra formor var annars det vanliga vid denna tid, de båda masugnarna i Västanfors hade fyra var, och den östra masugnen hade fått detta först vid en ombyggnad 1907.

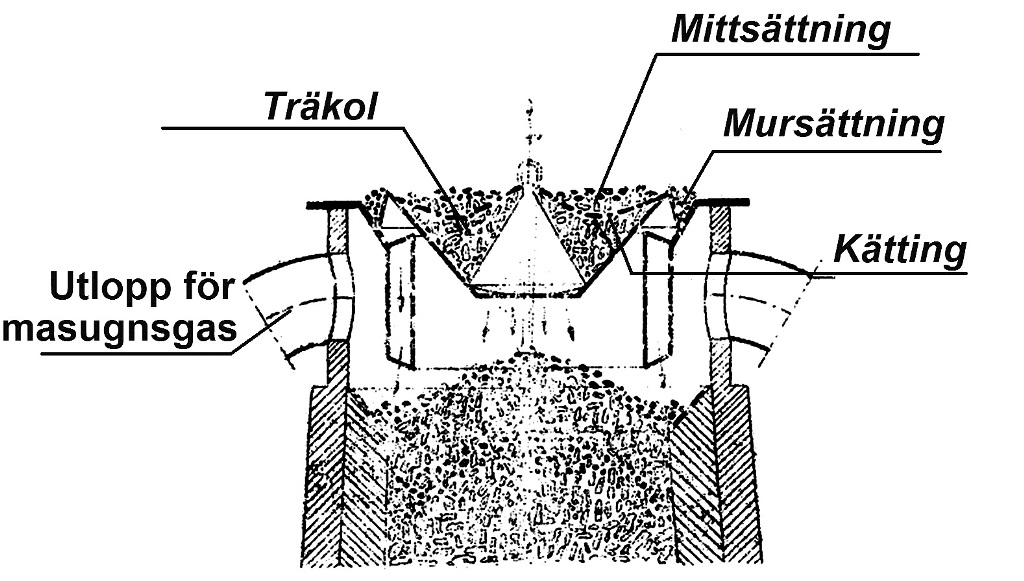

Uppsättningsmålet är den översta delen av masugnspipan, genom vilket godset tillförs masugnen. Vid denna tid användes fortfarande öppet uppsättningsmål vid hälften av alla svenska masugnar, däribland flera av de största. Masugnsgasen strömmade alltså delvis ut i det fria och gav upphov till den ständigt brinnande låga, som var så karakteristisk för äldre tiders masugnar. Detta gällde även Västanfors båda masugnar. Ingenjör J.A. Leffler på Jernkontoret beräknade att den med uppsättningsmålen förlorade gasen såsom ångpannebränsle skulle ha ett värde av minst 2 kronor i dåtida penningvärde per ton tillverkat tackjärn, innebar detta omkring 2 % av tackjärnets värde. Dock var det givetvis svårare att nyttiggöra gasen i en geografiskt fristående hytta som Västanfors än i ett fullständigt järnverk, där den kan ledas till valsverkens värmugnar m.m. och inte som i den fristående hyttan endast finna användning i rostugnar och varmapparater.

Malmfickorna på masugnskransen rymde sammanlagt 206 m3 malm och var helt av järn. Störtrören var ljudisolerade från såväl fördelningstornet som malmfickorna med tjocka gummiduksmellanlägg; härigenom dämpades det buller som uppkommer, då malmen rutschar i störtrören. För utvägningen av malm och kalksten på kransen användes vågar av besmantyp, som på de flesta håll i bruk på den tiden, där vågskålen tillika utgör det transportkärl, som på vridbara armar för materialet till masugnspipan. Nya masugnar försågs emellertid vid denna tid alltid med slutet uppsättningsmål, varigenom masugnsgasen kunde tillvaratas nästan helt och hållet. Med dåtida anordningar gick dock gas förlorad vid chargeringen. Två typer av uppsättningsmål voro vanliga, nämligen Tholanders och Charlevilles. Masugnarna i Fagersta utrustades med Tholanders uppsättningsmål.

För utvägningen av malm och kalksten på kransen användes vågar av besmantyp, som på de flesta håll i bruk på den tiden, där vågskålen tillika utgör det transportkärl, som på vridbara armar för materialet till masugnspipan.

Spelen till uppsättningsmålen var elektriskt drivna med automatisk omkastning av rörelsen. Masugnsgasen utnyttjades delvis i martinverket, gasledningen dit blev färdig 1916.

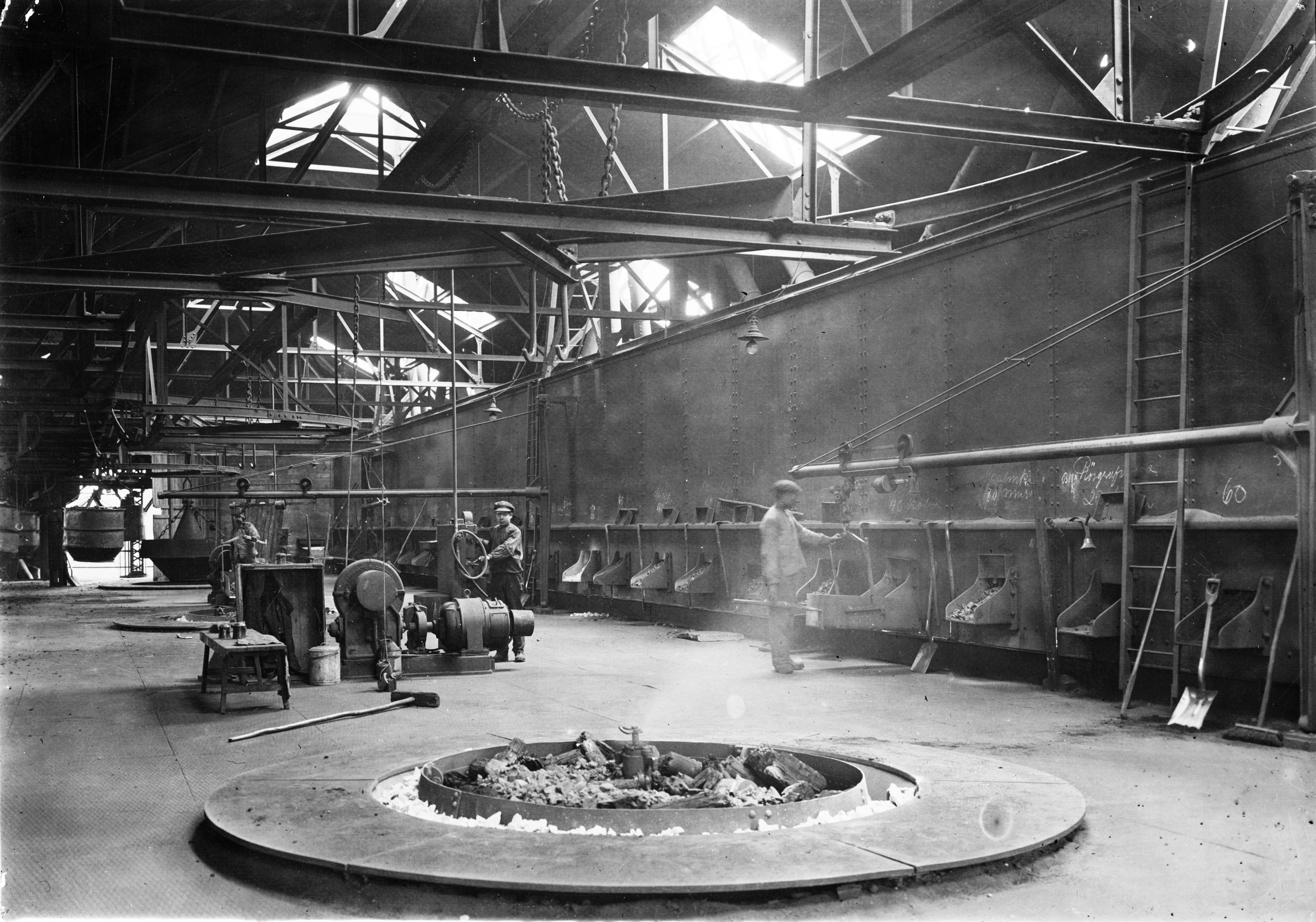

I råstugan eller gjuthallen, där tackjärnet tappas, installerades två elektriska traverser. Den ena av dem, som var på 10 ton, kunde överföra tackjärnsskänken till det gjuteri, som var under byggnad söder om hyttan.

Hyttan var väl utrustad med instrument försedda med registreringsanordningar. Sålunda fanns tre kombinerade indikerande och registrerande termoelektriska pyrometrar för upp till 900°C för att mäta varmblästerns temperatur och tre likadana instrument för den avgående masugnsgasen. Temperaturen hos förbränningsgaserna från varmapparaterna mättes med tre liknande instrument för upp till 1 100°C. Vidare fanns tre registrerande blästertryckmätare med gradering från 0 till 30 cm Hg samt ett elektriskt tidregistreringsinstrument med en penna för varje masugn, som registrerade tidpunkten för varje sättning. De registrerande instrumenten fanns på masmästarens kontor, de indikerande ute i verket på för arbetarna lättillgängliga platser.

Huset utgjorde en kombination av järnkonstruktioner, tegel- och monierväggar, (väggplattor av armerad betong), med tak av galvaniserad korrugerad järnplåt. Med undantag av gjuthallen, som år 1946 ersattes med en rymligare byggnad.

Kraften för anläggningens drift kom uteslutande från bolagets egna kraftstationer vid Semla och Västanfors. Alla motorer drevs med 280 volts trefasström utom blåsmaskinernas, som drevs med otransformerad 2000 volts ström. För nedtransformeringen tjänade en 250 kVA transformator i blåsmaskinrummet. Remdrift förekom endast för malmtuggarna.

Den gamla hyttanläggningen vid Västanfors, som nedlades då Fagersta hytta blåstes på, fick stå kvar i ett årtionde. Först år 1925 beslöt styrelsen att den skulle rivas, sedan den först fotograferats eller avbildats på annat sätt. Tekniska Museet fick förutom foton och avbildningar även maskiner och maskindelar som det kunde vara av intresse att bevara.

I anslutning till hyttan i Västanfors fanns ett tackjärnsgjuteri som arbetade med från masugnarna direkt tappat järn. Huvudsakligen framställdes där kokiller för ståltillverkningens behov. Masugnsdriftens förläggande till Fagersta förde med sig att ett gjuteri måste byggas där, och det befanns då lämpligt att göra detta så stort att det kunde ersätta det gamla omoderna gjuteriet i Fagersta. Ett tidsenligt tackjärnsgjuteri uppfördes söder om hyttans gjuthall och i direkt anslutning till denna med en genomgående travers. År 1916 var det nya gjuteriet i gång och tillverkade samtliga kokiller för Fagerstas behov. Det kan i detta sammanhang nämnas, att det år 1917 visade sig finnas så god marknad för gjuteritackjärn att Fagersta upptog tillverkningen.

Östra porten med ett synligt hörn av fordonsvågen till vänster, hyttan syns i bakgrunden. Tidigt 1960-tal.

Från: Våra Bruk nr 4 1961

Bland mästare och drängar i hyttan vid Fagerstaverken

Den anrikade sligen från gruvan innehåller 60 – 65 % järn, resten är ämnen som till största delen tas bort i hyttan. Bakom själva hyttan ligger sligmagasinet. Vid den stora inkörsporten väntar förman Adolf Vesterlund, som blir vår synnerligen sakkunnige ciceron.

Det är framför allt sju gruvor som levererar slig till Fagersta. Rudgruvan, Smältarmossen, Norbergs Gruvförvaltning, Basttjärn, Intrånget, Källfallet och Bispberg. Masugnarna i Fagerstaverkens hytta har en glupande aptit, 4 000 ton slig i veckan tippar de stora lastbilarna av i magasinsgropen. Vägningen tillgår på så sätt att hela bilarna kör upp på en våg i verksporten vid in och utfart.

Sligen sintras

Från magasinet matas sligen upp i silos i sinterverket. Sligen är som vi tidigare berättat ett pulver och alldeles för finkornigt för att kunna behandlas i masugnen – den måste först sintras, dvs. omvandlas till stycken.

Adolf Vesterlund för oss in i sinterverket och fram till en lång rad silofickor över ett transportband. Här portioneras de olika material ut som behövs i den fortsatta processen för att få ett tackjärn av önskad sammansättning. Slig är förstås dominerande ingrediens, men tjockare eller tunnare strängar av kalksten, kolstybb, sot, dolomitkalksten m.m. rinner också ner på bandet.

I en stor, roterande trumma blandas ingredienserna under tillsats av vatten. Den fuktiga blandningen transporteras på band till en chargervagn. Gunnar Fernström sköter vagnen, som på ett luckert sätt fyller blandningen i sintringspannorna. Botten på pannorna utgörs av ett galler. Blandningen antänds med hjälp av en masugnsgas eldad tändapparat. Samtidigt sugs luft underifrån genom blandningen och gallret. Det tar mellan 40 till 50 minuter (det förekommer här två olika typer av sintringspannor) för genombränning av hela blandningen. Principen är densamma som i en vanlig rökpipa.

När sintringen genomförts ligger i pannan en kaka, som töms i en kross och sönderdelas. Bitar som är mindre än 20 mm sorteras ut och går tillbaka till sintringspannorna. Resten förs upp till masugnskransen.

Innan vi följer med dit, gör Adolf Vesterlund en sammanfattning: den pulverformiga sligen sintras för att för att få en för masugnsprocessen lämplig form – på köpet bränns en stor del av det svavel som finns i sligen bort vid sintringen.

Milorna i skogarna har slocknat, bränslet heter koks idag

Av de tre masugnarna vid Fagerstaverken är bara två i drift, den tredje är under ombyggnad då vi hälsar på. Påfrestningarna på materialet i en masugnspipa är stora på grund av den höga temperaturen och den kontinuerliga driften – inte ens under semestern får elden i pipan slockna – och det är bara i sin ordning att piporna emellanåt rivs ner och byggs upp igen med nytt eldfast tegel.

Beskickningsmaterialets väg genom en masugn går uppifrån och neråt, så vi tar hissen upp till hyttkransen, där uppsättaren Johannes Kethelsen ser till att masugnarna regelbundet och i avvägda portioner matas med sinter och koks. Förr i tiden eldades masugnarna med träkol, som ansågs vara det förnämsta bränslet. Många små hyttor byggdes ofta ganska långt in i skogarna just för att lättare klara av träkolsförsörjningen. Den stegrade produktionen av tackjärn och konkurrensen om skogarna har emellertid lett till att masugnarna i vårt land så gott som hundraprocentigt övergett träkolet som bränsle. I Fagersta använder man numera enbart koks.

Hyttkransen, närmast ser vi ett uppsättnings-mål. Vi ser också transportbanden från materialfickorna samt en beskickningsvagn

Hyttkransen är en luftig arbetsplats på toppen av de ca 20 meter höga masugnarna. Uppsättarna matar växelvis fram sinter och koks i uppsättningsmålet, som enkelt uttryckt är ett lock på masugnspipan, och låter beskickningen med jämna mellanrum rasa ner i pipan, som alltid ska vara full. Därvid slår en del varm masugnsgas upp genom uppsättningsmålet och ut genom stora utsugningshuvar ovanför uppsättningsmålet. Den absoluta merparten av masugnsgasen sugs ut under uppsättningsmålet och används bl.a. till tändningen i sinterverket och till luftförvärmningen för hyttan.

Luften är ett viktigt material

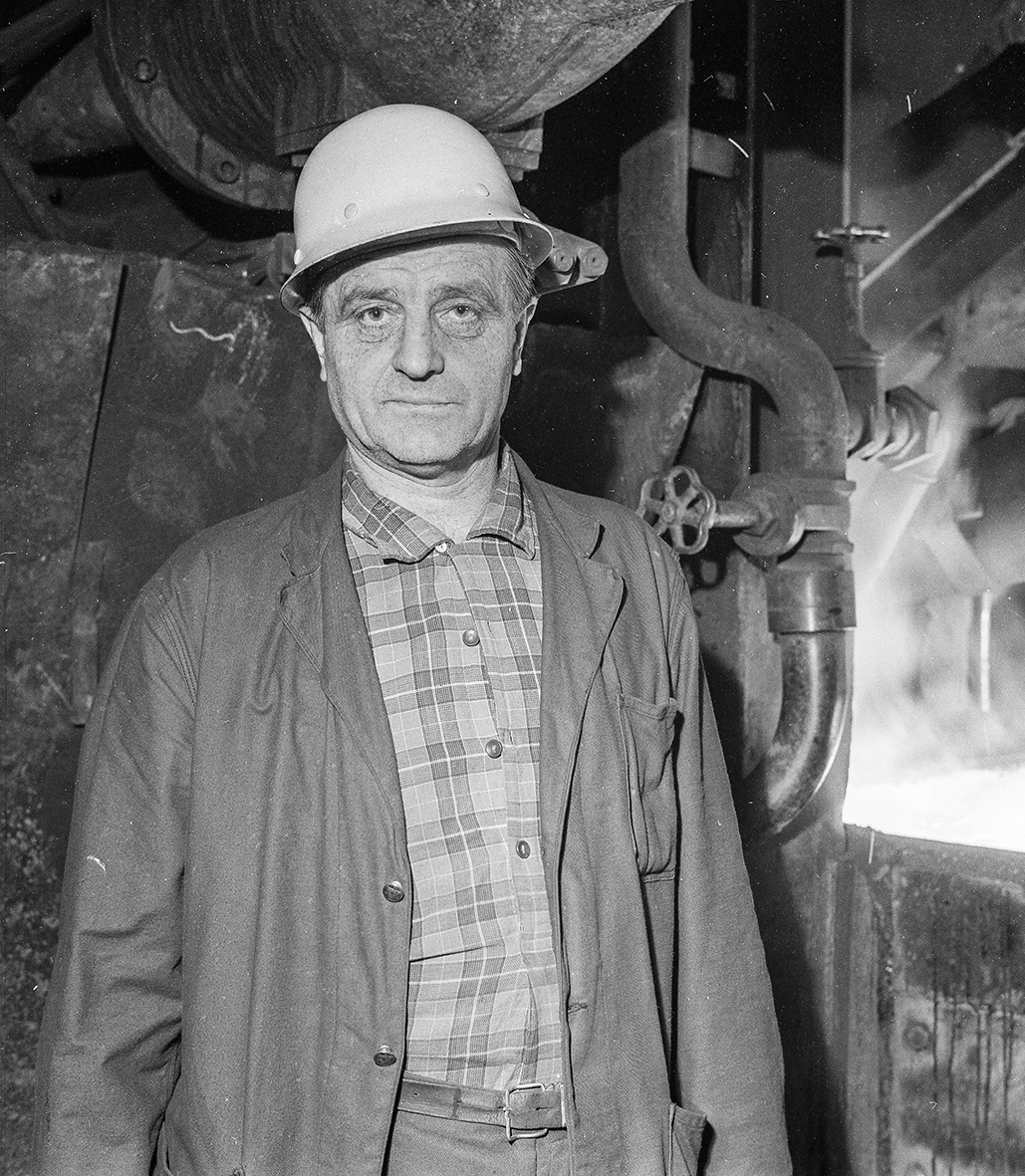

Vad som händer inne i masugnspipan ser man inte, men hyttchefen bergsingenjör Bengt Torsell beskriver det för oss.

Det är ur sintern vi ska utvinna järn, men vad har de andra komponenterna i beskickningen för uppgift? Jo, koksen ska dels verka som bränsle, dels ta hand om det syre som järnet är förorenat med – koksen är reduktionsmedel. Kalken i sintern ska ta hand om andra föroreningar och med dem bilda slagg som skiljs ut från tackjärnet längst ner i masugnen.

För att genomföra processen blåses luft genom s.k. blästerformor in i smältzonen, dvs. långt ner i pipan. Luften är uppvärmd till ca 600°C och för varje ton tackjärn åtgår omkring 2 000 m3 luft. Och nu kommer vi tillbaka till varför sligen sintrades: det är helt enkelt för att man måste ha en lucker, gasgenomsläpplig beskickning. Luftens kväve tjänar som värme-transportör till pipans övre delar. Syret förenas redan innanför formorna med kol, bildar koloxid som på vägen upp genom pipan tar hand också om det syre som finns i sintern. Detta senare är den s.k. indirekta reduktionen. Den slutliga reduktionen sker i smältzonen, där järnet även förenar sig med kol, kisel, mangan och fosfor, samtliga ämnen befrias senare från sitt syre. Allra längst ner i masugnen ligger stället. Där samlas smält tackjärn och slagg. Det finns två uttag på stället: utslagshålet i botten, som borras upp vid varje tappning eller utslag och sedan åter pluggas igen, och slagguttaget som sitter en bit upp på stället – slaggen flyter nämligen upp på järnet som är tyngre.

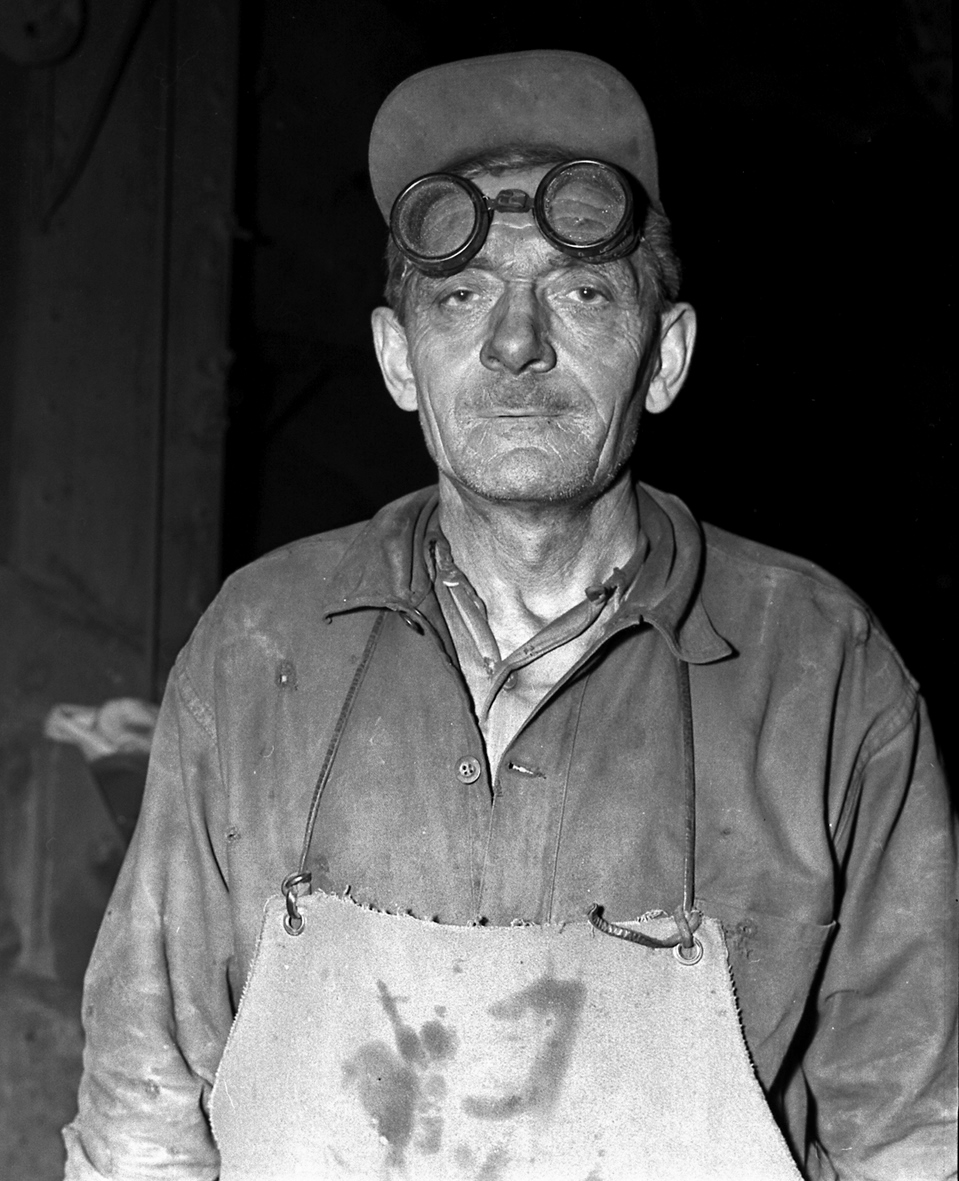

Vi kommer ner i hyttan lagom för att se ett utslag. Borrmaskinen har knackat upp utslagshålet, och det lättflytande ljusgula tackjärnet rinner fram. Drygt 1300°C är temperaturen på järnet, men arbetarna rör sig ganska obesvärat helt nära järnströmmen. Slaggen leds ner i slaggskänkar för vidaretransport till slaggtippen. Tackjärnet rinner ner i en rullugn, som tar emot vad varje utslag ger eller omkring 30 ton tackjärn. Nu dröjer det mellan 3 och 4 timmar innan denna masugn kan tappas på nytt.

Hettan är intensiv då masugnen tappas på det smälta tackjärnet. T.v. ligger en av rullugnarna. Det kraftiga röret runt masugnen är för blästerluft och på ömse sidor om utslagshålet syns två av de sju formorna genom vilka luften, uppvärmd till ca 600°C, blåses in i masugnen

Vi har tidigare nämnt, att järnet innehåller svavel, en förorening som måste bort antingen tackjärnet ska användas för ståltillverkning eller som gjuteritackjärn. Svavelreningen sker i rullugnarna. Här kan också vissa tillsatser göras beroende på vilken väg tackjärnet sedan ska gå. Gjuteritackjärn bör hålla relativt hög kiselhalt jämfört med tackjärn för oxygenstål- och martinprocesserna.

Det sista vi ser inne i hyttan är de stora skänkarna med smält tackjärn som går över till stålverket. Och när vi lämnar hyttan, passerar vi nedanför det långa löpande band med skopor i vilka tackjärn slagits upp och får stelna till tackor eller galtar som de också kallas. Detta maskingjutna tackjärn går sedan till Långshyttan, Forsbacka och Horndal för vidare förädling.

Vi har fått en liten inblick i vad som händer på den första stationen på vägen mot det renare järnet och det kvalitetsstål som gjort namnet Fagersta känt över hela världen.

Utslag i hyttan 1978, hyttdräng Torsten Fors, till vänster ligger en av rullugnarna. foto Peter Nyblom

Linbanan från hyttan till slaggtippen

En linbana för transport av nedkyld slagg i fast form från hyttan till slaggtippen i skogen norr om Fagersta Skola byggdes under 1926. Linbanan levererades och monterades av Nordströms Linbanor Enköping AB och var i bruk fram till 1947 och revs ned i oktober 1949. Därefter användes Lillån som slaggtipp via en smalspårig järnväg. Lillån var även platsen som Stortägtens anriktningsverk använde för deponi av avfallet från anrikningen av malmen från Stortägtsgruvan, Rudgruvan och Norberg mellan 1934 till 23 juni 1953, då verket brann ned till grunden på grund av ett reparationsarbete. Det var gnistor från en svets som orsakade brand i träbyggnaden.

Slaggtömning ur masugn och vattenkylning av slaggen för transport i linbanebehållare till slaggtippen, 1928

Slaggtippen växer. Tömningsplatsen för slaggen är valbar genom en tömningsbygel för linbanebehållarna som är flyttbar i längsled. Bygeln syns mot sluttornet, foto från början på 1940-talet

Linbanebehållaren har passerat tömningsbygeln och tömmer sin last på slaggtippen, foto från början på 1940-talet

Slaggtippen, ärrad av urgrävningar av material för fyllning vid vägbyggen mm, vy från Fagerliden. Foto från 1950-talet, Sten Håkansson.

Flygbild från söder över Fagersta Skola och slaggberget i skogen till höger, (öster) och kolhusets tak i nedre högra hörnet. Överst i bilden syns taken på Stortägtsverket mot höger. Foto ca 1935

Äntligen försvinner slaggtippen! Fagersta Posten 1968-05-24

Äntligen! Så tänker säkert många Fagerstabor när de ser en grävmaskin gå till attack mot det gamla fula slaggberget vid Fagerliden. Under många år har detta slaggberg med sin grå, trista uppsyn retat naturälskarna i Fagersta. De enda som trivts är barnen som lekt, men det har varit en farlig lekplats och att inga olyckor inträffat kan betraktas som ren tur.

Häromdagen träffade FP:s utsände Rolf Holm nästan längst upp på toppen, där han utför ett livsfarligt arbete.

Sista utslaget i gamla hyttan

Fagersta Posten 1979-06-22

Text: Jan Berglind Foto: Åke Fridfeldt

Jaako Harja, försteman, och Lars Klemets, hyttdräng, har just borrat upp utslagshålet och det glödande järnet sprutar ut ur masugn 1 för sista gången

Plötsligt bryter borren igenom och det glödande järnet sprutar för sista gången ut ur utslagshålet på masugn 1, väller fram i rännan och fångas in i sin rullugn. Efter nära 65 år i produktionen av tackjärn på Fagersta AB har den gjort sitt. En process i järnframställningen har tjänat ut – en ny teknik gör sitt intåg.

Lars Klemets släpper borren som just öppnat utslagshålet och granskar det glödande, flytande järnet: Hyttan är en farlig arbetsplats, säger han eftertänksamt. Han vet. Lars har jobbat 16 år i hyttan – varit 1:e man och hyttdräng, brännare och reparatör. Under dessa år har två olyckor drabbat hyttan – en dödsolycka och en allvarlig brännskada. – Man måste hela tiden vara på sin vakt i jobbet – händer det något här så får det lätt allvarliga konsekvenser.

200 ton tackjärn per dygn

25 – 30 ton järn tas fram per utslag. Hyttpersonalen gör 6 – 8 utslag per dygn. – Det blir 200 – 215 ton järn per dygn i bästa fall, förklarar ingenjör Göran Wedell, chef för hyttan på Fagersta AB. Tre masugnar har gått dygnet runt sedan 1915. – De 32 första åren producerades ca 700 000 ton järn, de följande 32 åren 4,5 miljoner ton berättar han. Masugnarna har under årenslopp vidgats. Tidigare jobbade 100-talet man i hyttan. Igår, torsdag, var arbetsstyrkan med alla skift inräknade 80 – 85 man. – Samtliga har omplacerats, ingen behöver gå.

Bredvid pipa nummer 1 väntar den nya induktionsanläggningen på att träda in i produktionen. Den består av två ugnar som ska avlösa varandra. Omkring 35 man i hyttan börjar i slutet av juli med att trimma in anläggningen. I början av augusti startar produktionen.

Arbetsmiljön blir ju bättre

– Vi slipper ju t ex koloxiden, menar Göran Wedell och tittar bort mot utslagshålet där masmästare Allan Westberg tar ett prov av järnet med skopa. Jag har gått och funderat på hur det skulle kännas den här sista dagen. Jag har jobbat här i hyttan i sju år. Visst ser det för jävligt ut, svart, dammigt och skitigt, men ändå känns det vemodigt nu när hyttan slår igen.

– Vi har haft stor frihet här om man jämför med andra avdelningar på Bruket, säger Lars Klemets och torkar svetten från pannan. Vi har rått oss själva, själva bestämma när vi ska göra utslaget. Resonerat om jobbet inom laget och detta har skapat en fin anda.

– Smutsen, säger Lars, går bort med vatten och friheten skattar man ju högt… Lars ska efter semestern börja som truckförare, köra skrot till induktionsugnen. Det kan bli svårt att ställa om sig, tror han. Det kan bli som natt och dag…..

– Jag har trivts mer än bra i hyttan, det kan jag säga med gott hjärta.

Bilagor

Källor och litteratur

Otryckta källor

Fagersta Bruks bildarkiv

Fagersta Bruksmuseum

K-G Hjulströms samlade dokument och bilder

Tryckta källor

Fagerstabrukens historia I-V, Uppsala 1957-1959

Fagersta Bruk: Våra Bruk nr 4 1961

Fagersta Posten

Göran,

Fantastiskt trevlig att läsa denna fina och intressanta artikel om Hyttan med tillhörande linbana till slaggtippen.

Har många minnen från lek på slaggtippen som för oss ungar då närmast utgjorde ett Fjäll. Det var inte utan fara att ta sig från den södra till den norra änden av slaggtippen. Att ta sig ner från slaggtippen i norra änden var inte alltid en lätt uppgift på det hårda och hala och vassa underlaget. Det var inre bara själva slagghögen som utgjorde lekplats för oss småkillar. Även den lilla vattendammen på den sida av slaggtippen som låg mot Fagerliden var ett intressant tillhåll.

Kan du Göran eller någon annan säga när tornet med tillhörande skydd över Söderbärkevägen revs? Alltså den del som visas på bild i din rapport och som stod i hörnet av kolhuset.

Jag vet med bestämdhet att jag tillsammans med mina föräldrar massvis med gånger 1948 – 1949 åkt med Söderbärkebussen, under linbanan då den var igång. Men jag vill också minnas att Tornet vid och skyddet över Söderbärkevägen stod kvar en tid även under hösten 1950 och att man passerade under rester av den då vi gick på väg till Fagersta skola mitt första skolår som startade i augusti1950 i stanskolan och med Anna Krantz som lärarinna.

Som nyinflyttad och boende, på Skogsvägen 2, i det då nya och under byggnation varande Kolarby-området, så blev vägen till skolan Skogsvägen, Forsbackavägen, Hantverksvägen, Aspelinvägen och ner till Söderbärkevägen där man kom fram alldeles före linbaneskyddet över vägen. Man kunde som alternativ ta en liten genväg, nämligen från Aspelinvägen, lite högre upp, och gå stigen genom skogen ner till Fagersta skola.

Ännu en gång,

Tack Göran för det otroligt fina arbete du lägger ner på Bruksmuseivänners hemsida.

Hej Bengt,

Tack för berömmet!

Linbanetornet och fallskyddet över vägen kan mycket väl varit kvar i början på 50-talet.

Jag har lagt in en till bild. Den är över Fagersta Skola där även slaggtippen och kolhuset syns.

Även jag gick mina 6 första skolår i Fagersta Skolan, (stenskolan). Började klass 1A för Anna Krantz med start i augusti 1959, från klass 3 till klass 6 gick jag för Irma Nylund.

Och vi var också och utforskade toppen på slaggtippen…..

Hälsningar Göran

Dessa bilder gläder mig. Jag har fått svart på vitt hur det såg ut när man var liten och vistades i de här miljöerna. Det har varit mycket fantasier var saker och ting låg. Jag cyklade ofta ner förbi kolhuset mot Semla i mitten av 60-talet. Det låg en kiosk en bit nedanför kokshuset, måste ha varit någon stans vid Lillån. Hittar den inte på någon av bilderna. Kanske den byggnad som ligger på vänster sida om vägen nedanför Fagersta skola eller?

Visste inte att en linbana fraktade slaggen till slaggtippen som man förståss var och lekte på. Trodde att lastbilar hade kört upp och tippat. Intressant. Jag ser också den grusplan vid kolhuset långt från hemmet på Svedjevägen jag spelade fotboll på som lite men nu är borta.

Tacksam för dessa kollage som museivännerna tar fram. Mycket bra arbete bakom dessa bilder.

Stort tack/Björn Bernvall

Hej Björn,

Tack för berömmet!

Din eftersökta kiosk måste var Lindbergs kiosk vid Lillån i Semla, men den var på 1 km avstånd från Fagersta Skolan. Kiosken syns på en bild över Semla såg som jag lagt in under månadens bild för juni 2015.

Kiosken ligger mot vägen framför det fjärde huset från Fagersta hållet i bildens överkant.

Hälsningar Göran

Mycket intressant info ,min pappa kom från Norge ,(kriget) han började på ”bruket” i hyttan i början på 50-talet jobbade tiden ut ,så skitigt ,dammigt ,varmt och dragit det var ,pappa blev 91-år .Slaggtippen kommer jag mycket väl ihåg där var man ofta .( vi bodde på Hantverksvägen ) Klas Guttke han hade jag som yrkeslärare ,en yrkeskunnig person .Boken skulle vara intressant att läsa .(Linbanan levererades och monterades av Nordströms Linbanor Enköping AB . Hans D.

Hej Hans!

Tack för din positiva bedömning av vår hemsidas historiska berättelse om Fagersta Hytta, som författare till artikeln tackar jag!

Intressant att din far blev 91-år trots den dåliga arbetsmiljön i hyttan. Men man måste förstå att det inte fanns lika många lagar och bestämmelser över arbetsmiljön på den tiden.

Intressant info om Klas Gutke du har lämnat, att han sadlade om till yrkeslärare, det visste inte jag.

Jag lägger in informationen du gav om linbanan till slagtippen som du gav i kommentaren. Det är kul med så mycket info det går att få och jag lägger tacksamt in den, jag vet att folk är intresserade!

Hälsningar Göran