Av Lennart Andreasson

Foto Peter Nyblom

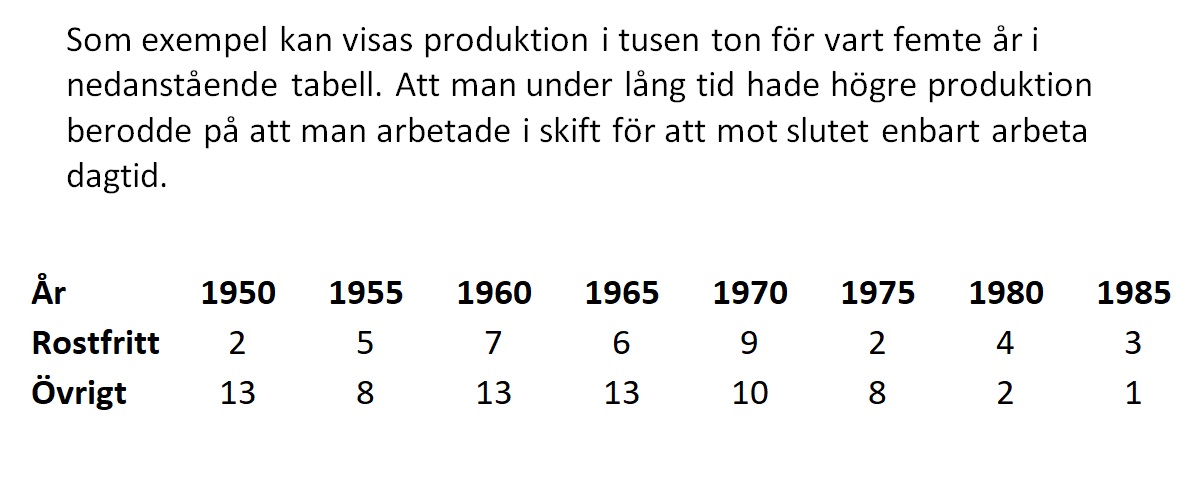

I Fagersta har under lång tid smälts stål. Den sista chargen i Stålverk 2 gjordes 1985 men en viss tillverkning fortsatte i mindre skala efteråt i högfrekvensugn tills den slogs igen år 1990. HF-ugnarna hade då varit i drift 40 år. År 1945 togs nämligen beslut att bygga ett nytt stålverk som senare kom att kallas Stålverk 1. Det gamla martinverket hade tjänat ut. Därför skulle man satsa på martinugn, ljusbågsugn och högfrekvensugnar. I anslutning till hyttan fanns sedan 1945 två bessemerkonvertrar.

Anläggningen med de elektriska högfrekvensugnarna bestod av tre om vardera på 10 tons chargevikt och vanligtvis basiskt infodrade. Två kunde köras åt gången medan den tredje stod för ommurning och reparation. En av de två som var i drift kunde gå för smältning medan den andra gick för varmhållning. Smältgeneratorn var på 2300 kW och varmhållningsgeneratorn på 500 kW.

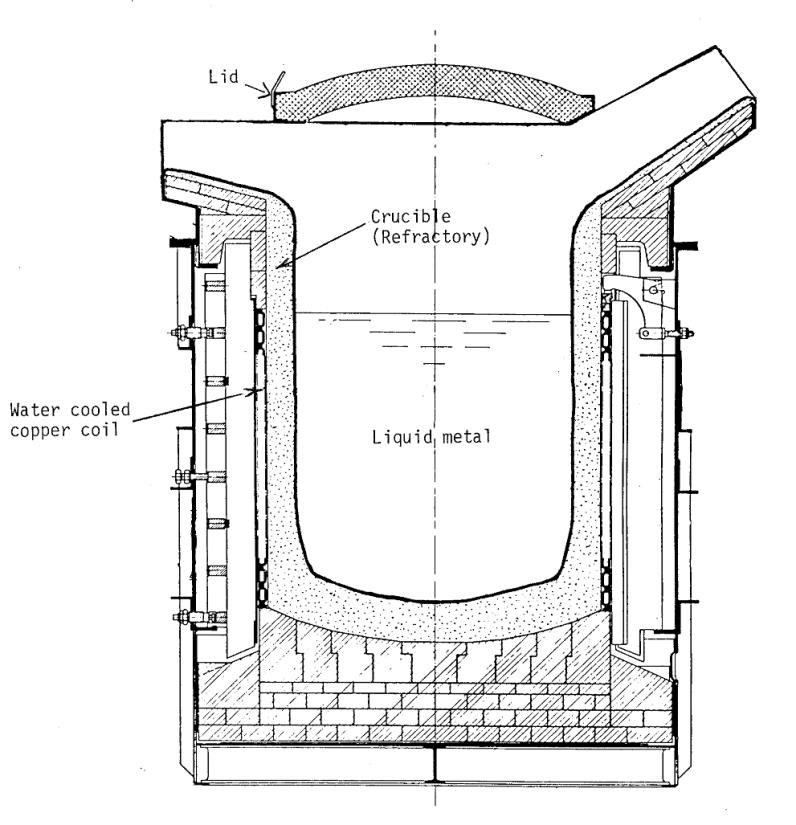

Högfrekvensugnen är en elektrisk induktionsugn bestående av en eldfast infodrad degel omgiven av en vattenkyld spiralformad kopparspole. För att ändra frekvensen från 50 till 600 Hz används en omformare. Den högfrekventa strömmen går i kopparspolen och därvid uppstår genom induktion värmealstrande virvelströmmar i chargen. Efter smältningen kommer själva chargen i rörelse och man får därigenom en effektiv omrörning.

En anledning till att man satsade på högfrekvensugnar var att ha möjligheten att tillvarata skrot som föll i valsverk och avdelningar för färdigställning. Det var speciellt viktigt då det gällde det rostfria skrotet. Man använde tillsammans med det skrotet även lågkolhaltigt järnskrot och legeringar. Senare kom möjligheten att tillverka rostfritt genom andra processer, men för mindre poster var HF i fortsättningen lämplig.

Smältning skedde genom värme från elström i spole runt degeln via elektriska strömmar i det insatta materialet. Då allt var smält gjordes slaggbyte med tillsats av bränd kalk. Förprov togs och analyserades. Efter att analys och temperatur justerats kunde stålet tappas i skänk för att sedan gjutas i kokiller till götstorlekar på 1 till 3 ton. Någon egentlig metallurgisk process var inte möjlig utan man var helt beroende av rätt sammansättning på de råvaror som användes.

Innan tappning togs förprov och smältans analys kunde justeras med god precision. Temperaturen ställdes in på ca 1600oC vilket var 150oC över stelningstemperaturen.

Under tappningsskedet tillsattes slaggbildare i skänken som gav en flytande slagg ovanpå stålbadet.

Det gällde att få ett rent stål. I ugnen kunde en del inneslutningar avskiljas. Vid tappningen exponerades stålet mot luft och nya inneslutningar bildades. De senaste åren infördes argonspolning i skänken som gav en omrörning av smältan. Det gjorde att inneslutningar som har tätheten 2-3 lättare flyter upp i stålet, med tätheten 7, och fångas upp av den täckande slaggen.

Argonspolningen gjorde också stålets temperatur sjönk snabbare och när man nådde gjuttemperatur avbröts argontillförseln. Stålet var därmed klart för gjutning. Den skedde senare tid i sin tur skyddad, dvs gjutstrålen omgavs av en argonatmosfär för att förhindra kontakt med luftsyret. Syre i kontakt med stålet kunde annars innebära att nya inneslutningar bildades. Stiggjutning tillämpades med götstorlekar 1,5 till 2,5 ton.

HF var tack vare sin begränsade chargestorlek lämpad för legerade stål i småposter. I vissa fall krävde en kund leverans av en mindre mängd med speciell sammansättning.

Förutom rostfritt stål tillverkades även en del kolstål. Dessutom förekom då hyttan fanns kvar att man chargerade en ugn med tackjärn för att tillverka gjuterijärn till det närliggande gjuteriet.

Ståltillverkningen i HF-ugn utgjorde klart mindre än 10% av totala produktionen i Fagersta men hade ändå en viktig funktion att fylla. Dels kunde utveckling av nya stålsorter klaras av och dels kunde vissa kunders behov av mindre kvantiteter tillgodoses. Efter igenslagningen köptes ämnen i mindre poster för valstråd från Sandvik.

Lämna ett svar