När man år 1913 satte igång med att bygga hyttan i Fagersta varslade det också om att hyttiden i Västanfors var slut. Det blev en märkbar realitet den 23 januari 1915, i år exakt 100 år sedan den ena masugnen i Västanfors hytta blåstes ned. Den 29 januari samma år fick 19 hyttarbetare börja arbeta vid ”Fagerstas nya hytta vari blåsningen snart skulle sättas igång”.

Den 23 september 1915 blåstes också den andra pipan ner, varefter nästan alla arbetare fick börja arbeta i Fagersta.

Skrivit och publicerat av Göran Råberg 2015-04-28, (Alla bilder är klickbara för högre upplösning)

Resumé – Västanfors hytta

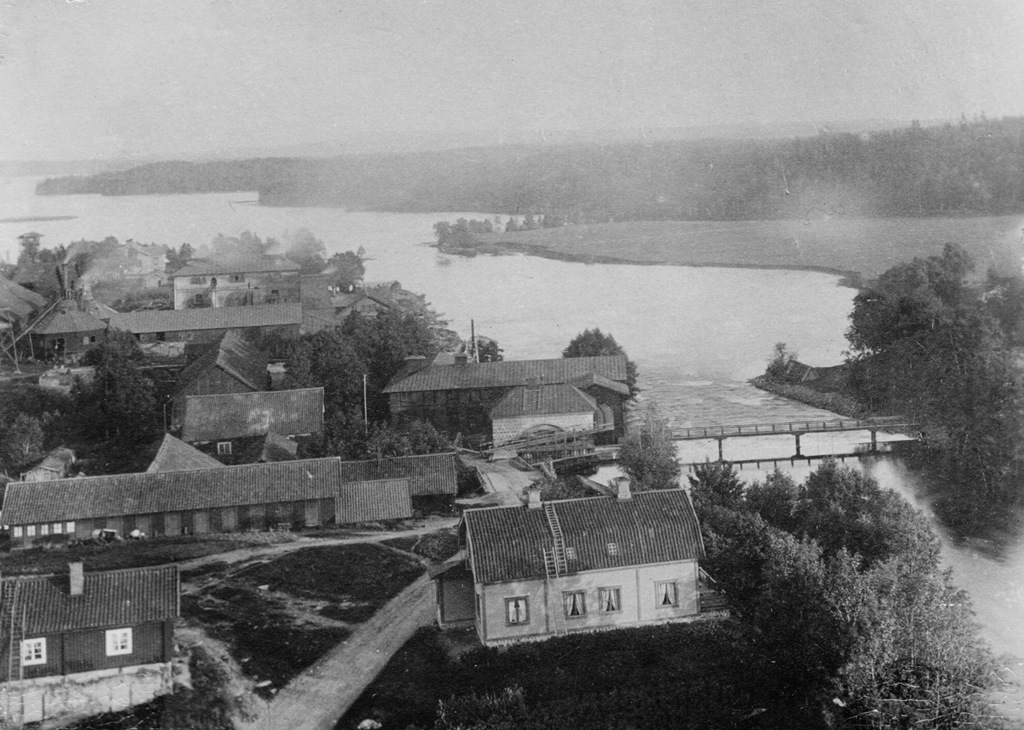

1857 blev ett märkesår för Västanfors bruk då man fick tillstånd att bygga en stor hytta, arbetet startades 1859. Därom meddelas att i april 1859 kom de värmlänningar och dalkarlar som skulle bygga hyttan. Dess plats, som gratis ställdes till förfogande av Västanfors bruks ägare C. G. Åhrberg, låg strax sydost om Västanfors smedja invid stranden av sjön Stora Aspen.

Jean Bedoire hade redan på sin tid verkat för att man skulle gå samman och bygga en stor gemensam hytta vid Västanfors, men den drömmen gick alltså i uppfyllelse långt efter hans död.

Kostnaden för bygget fördelades på 768 andelar. 448 innehades av Fagersta bruk, 160 av Västanfors bruk och resten av 31 bergsmän i Meling, Hedkärra, Aspbenning, Åvestbo och Brandbo. Det var bergsmannen Hindric Persson i Meling som stod i spetsen för bygget. Hans namn finns även med tio år senare då antalet delägande bergsmän decimerats.

Ur Fagersta Bruks arkiv hämtar vi deras namn (1871):

Från Meling: Hindric Persson, Per Pettersson.

Från Aspbenning: Gustaf Andersson, Olof Olssons änka, Jacob Jacobsson, Anders Hansson.

Från Hedkärra: L.P. Ringström, Gustaf Fröström.

Från Brandbo: J.E. Anderssons änka, Anders Jonsson, Alexis Bolin.

Från Åvestbo: Wilhelm Persson, Erik Hedin, Gustaf Andersson, Anders Bergholm, Petter Persson.

Två år senare avstår nästan alla dessa från sina andelar och så kan det Aspelinska familjeföretaget Fagersta bruks AB bildas 1873.

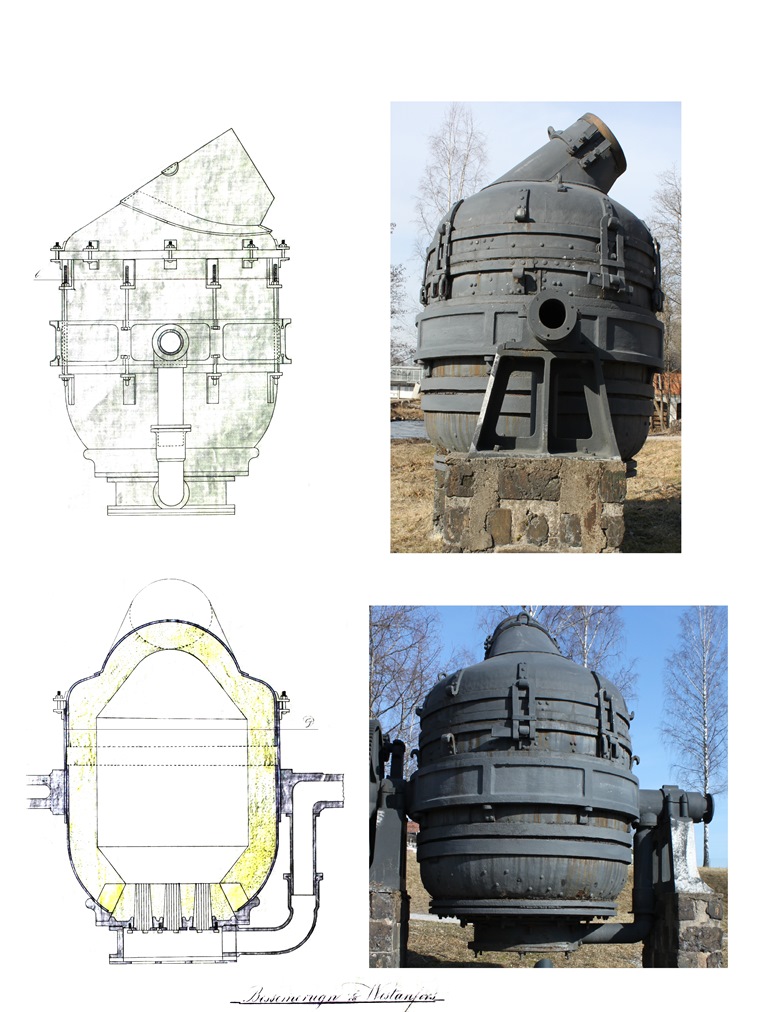

Invid den nya hyttan lät Thomas Aspelin år 1860 insätta en fast bessemerugn, en av de tidigaste i Sverige. Den fungerade dock dåligt så att de första fem åren mellan 1861 och 1866, uteblev produktionen. 1866 byggdes stålverket om och försågs med två vickbara bessemerkonvertrar. Efter inkörning av processen kunde så tillverkning av bessemerstål starta.

Bessemerprocessen gav Västanfors ett mycket omtyckt stål som var utmärkt och berömt för användning till bl.a. yxor, svarvstål samt för fjädrar. Det har även betecknats som samtidens främsta stål av auktoriteter.

Då efterfrågan på Västanfors stål ökade, byggdes ännu en masugnspipa mellan 1870 och 1871 samt ytterligare en rostugn. Därefter kunde produktionen ökas med ca 50 procent till omkring 65 ton tackjärn per pipa i veckan.

Vid den här tiden på 1870-talet, fanns förutom hyttan och stålverket en stångjärnssmedja med en hammare och två härdar, en spiksmedja med fyra hammare, en kvarn, en såg och ett tegelbruk. I stångjärnshammaren fanns då så kallade tyskhärdar och framtagning av spik var den huvudsakliga tillverkningen.

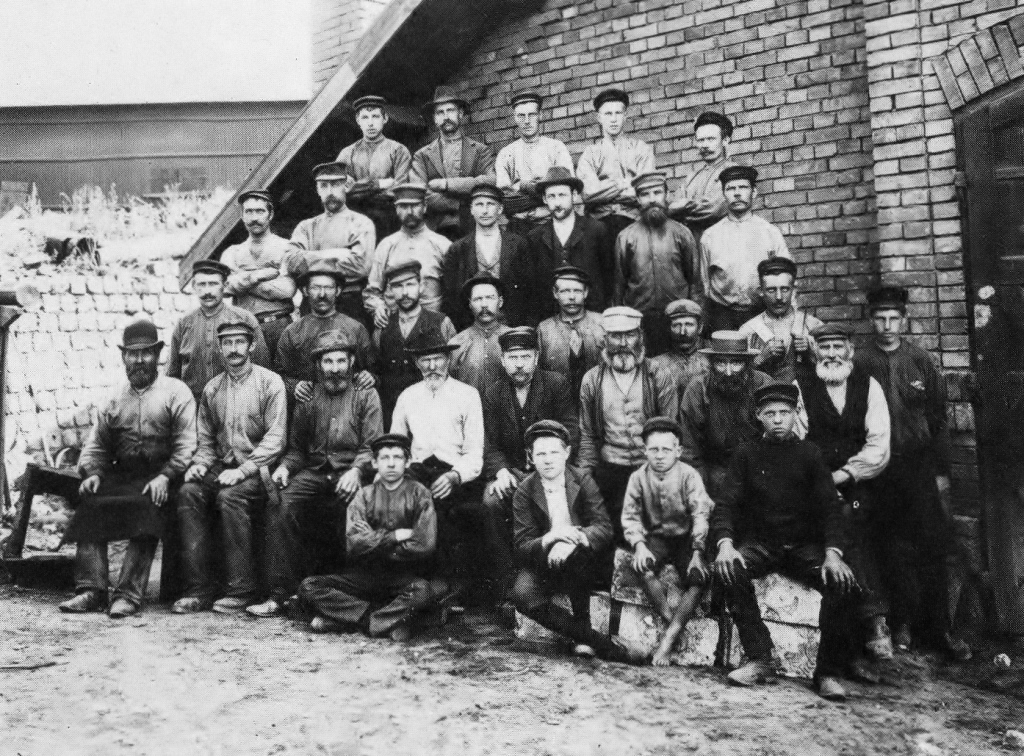

Arbetsstyrkan på hyttan var mycket differentierad. Avlöningsboken av år 1871 uppger:

3 hyttdrängar, 2 uppsättare, 2 kollastare, 1 stybbrisslare, 2 rostugnsförmän, 6 rostare, 2 malmslagare,

1 krossförman, 3 krossare, 1 bessemerverkmästare, 10 bessemerarbetare, 1 klensmed, 1 klensmedsdräng,

1 kol och malmmottagare, 2 stålvägare, 1 slaggskjutare, 1 kolfatare, 3 gjutare, 1 maskinist

samt herrar Axel Winbergh, Emil Brusevitz, Göthrick Östenholm och städerskan Carolina Westholm.

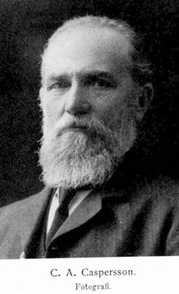

I särklass bäst avlönad var bessemerverkmästaren Carl August Caspersson. Han var dessutom av särskild betydelse för hela den svenska bessemerstålstillverkningen och gjorde betydelsefulla uppfinningar inom metallurgins område.

Från: Svenskt biografiskt lexikon, Band 07 (1927), sida 643.

Carl August Caspersson, Metallurg

Meriter

Caspersson, Carl August, f. 17 juni 1844 i Säter, d. 20 mars 1919 i Örebro. Föräldrar: arrendatorn av Säters stads såg och kvarn, byggmästaren Anders Caspersson och Johanna Ersdotter. Genomgick folkskolan; företog studieresor till Österrike 1873, Förenta staterna 1890 och England 1900. Innehade anställning som smed vid Långshyttan; biträde vid bessemerblåsningen åt bruksförvaltaren vid Västanfors bruk K. J. Lundvik 1867; ingenjör för masugnar och bessemerverk vid Forsbacka 9 sept. 1881; chef för metallurgiska avdelningen (masugnar och martinverk) vid Degerfors (Strömsnäs järnverks a.-b.) 1 maj 1892; erhöll avsked jämte pension av bolaget fr.o.m. 1 okt. 1914; bosatte sig i Örebro 1914. RVO 1915.

Gift 6 mars 1867 med Maria Fredrika Hedfors, f. 18 juli 1845, dotter till verkmästaren Sven Hedfors i Fagersta.

Biografi

Den av C. utövade metallurgiska verksamheten var i många stycken tekniskt banbrytande och industriellt sällsynt fruktbärande. Redan vid Västanfors, där han från 1867 biträdde vid bessemerblåsningen, ådagalade C. en »otrolig arbetsförmåga, vilket visas av att han var ensam bessemerblåsare vid Västanfors, där det blåstes från 2 hyttor», medan numera tre blåsare användas för samma arbete och mindre än två blåsare ej omtalas utom i detta undantagsfall (A. Sjögren). Denna arbetsförmåga var förenad med en i minsta detalj inträngande klar blick. C: s verksamhet vid Västanfors resulterade i att stålet från detta verk kom att av auktoriteter (såsom D. Kirkaldy) betecknas som samtidens främsta. Härtill bidrog den rationella masugnsdrift, C. visste att genomföra.

När C. sedermera vid Forsbacka fick en framskjuten ställning såsom ingenjör för masugnar och bessemerverk (1881), blev resultatet likaledes, att dess bessemerstål hastigt blev ett av världsmarknadens rangmärken. Ehuru förut utan erfarenhet vid martintillverkning, lyckades C. efter sin anställning vid Degerfors, där han 1892 blev chef för metallurgiska avdelningen, på kort tid omskapa och till stor teknisk och ekonomisk framgång utveckla dess martintillverkning, som befunnit sig i prekär situation. »Om hans storbragd därstädes från år 1892 till år 1913, då den 69-årige mannens solida fysiska byggnad började svikta, kunde väl skrivas en hel bok» (Wård). C. var en utmärkt arbetsledare, som vinnlade sig om arbetarstammens bästa; plikttrohet och ansvarskänsla, förenade med arbetsglädje och en viss grovkornig humor, karakteriserade honom.

Mest känd är C. genom en del i stålhanteringen vitt spridda praktiska hjälpmedel, vilka frambragts av hans tekniska skarpsinne i förening med en naturlig vetenskaplig läggning för utredning och systematisering. Mycket uppskattad är C: s s.k. konverterskänk (först beskriven av R. Åkerman i Jernkontorets annaler, 1880). Tidigare hade bessemerkonverterns hela smälta innehåll först tömts i en stor skänk, från vilken tappningen i kokillerna ägde rum. C. införde en genialiskt enkel anordning, medgivande att utföra tappning direkt från konvertern, varigenom bl. a. skadlig avkylning undveks. Även en annan uppfinning av honom har fått stor praktisk betydelse. Vid Vikmanshyttan hade införts en av den kände uppfinnaren G. de Laval konstruerad »sjunkbox», utgörande en till gulvärme hettad eldfast ram, som ställdes på kokillen. Härigenom håller sig smältan länge flytande upptill, varigenom täta göt erhållas. »Casperssons sjunkbox» är en förbättring härav, som tack vare en förträngning medgiver att lätt avslå den ständigt uppkommande obrukbara översta delen av götet. Denna konstruktion har vunnit allmän spridning vid svenska järnverk, om den ock måste användas med en viss försiktighet. I samband härmed införde C. en rationellt konstruerad silskiva.

C:s uppslagsrikedom framträder i vissa av honom vid Forsbacka på 1880-talet utförda försök, avseende snabb bestämning av kolhalt på elektrisk väg: stålet, utdraget i trådform, upphettades elektriskt till nedsmältning, varvid proportionsvis lägre strömstyrka erfordrades, ju högre kolhalten var. Metoden, som väckte en viss uppmärksamhet, var alltför primitiv för att komma till användning, men C. kan sägas ha varit föregångsmannen till den sedermera i praktiken använda elektriska kolbestämningsmetoden. C: s uppslag synes ej ha blivit beskrivet i tryck, men enligt meddelande av vid Forsbacka samtidigt arbetande personer (ingenjörerna J. Härden och V. Löf) skall C., då trådens smältning var svår att iakttaga, först ha infört en viss vid tråden fästad tändsats och observerat tiden för dess tandning vid viss strömstyrka. Sedan försöktes termometrar med inbuktad kula, omslutande tråden; graderingen skulle direkt ange kolhalt. C. gjorde i maj 1890 en resa till Förenta staterna för att söka väcka intresse för metoden, medförande ett instrumentbord, som kvarblev där.

Synnerligen stor betydelse måste tilläggas C: s i Jernkontorets annaler 1882 publicerade systematiska utredning »Om den vid bessemerblåsningar rådande värmegradens inflytande på de bekomna götens egenskaper», vari framställdes den berömda »Casperssonska tabellen över götstelning». Härom skriver R. Åkerman (1882): »Herr Caspersson är mig veterligt den förste, som mäktat bringa verkligt system i denna viktiga frågas behandling». C:s arbete har varit av avsevärt inflytande på J. A. Brinells genom A. Wahlberg publicerade undersökningar över stålgöt (Jernkontorets annaler, 1901). Den senare skriver därom: »Bland de första, som på rationella grunder kraftigt bidrog till utredning av frågan om blåsbildning i göt, var dåvarande verkmästaren herr C. A. Caspersson, vilken i en synnerligen förtjänstfull uppsats redogjorde, för de resultat, till vilka hän genom på mångåriga försök grundad erfarenhet kommit.»

På grund av sina förtjänster om den svenska järn- och stålhanteringen dekorerades C. 1915 med Vasaorden. Säkert är att den eminenta gärning, han utfört, tillförsäkrar honom en hög rangplats inom den svenska metallurgien.

Författare C. Benedicks. Hänvisning: Carl August Caspersson, urn:sbl:16479, Svenskt biografiskt lexikon (art av C. Benedicks.), hämtad 2015-03-27.

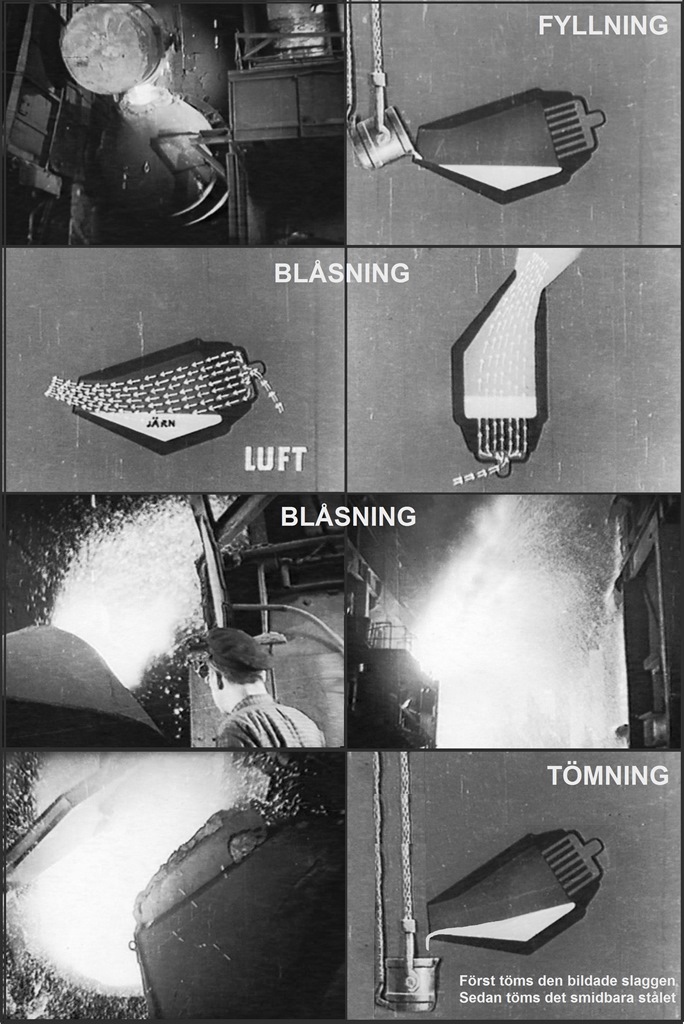

Bessemerprocessen, patenterad av den engelske ingenjören Henry Bessemer 1855

Metoden går ut på att ”färska” flytande tackjärn till smidbart stål. Genom att blåsa luft genom smältan oxideras det kol, mangan och kisel jämte delar av järnet. Kolet avgår som koloxid och kolsyra, medan mangan och kisel flyter upp på järnmassans yta som slagg. Redan 1855 kom Bessemer på tanken att använda vickbara ugnar för sin metod och 1858 hade han den första ugnen av detta slag, den så kallade konvertern färdig. 1857 inköpte Göran Fredrik Göransson Bessemers patent för Sverige och inledde i november experiment med metoden vid Edskens masugn, som hörde till Högbo Bruk. Omkring 1865 fick metoden fullt erkännande, och därefter infördes bessemermetoden vid flera större järnverk som Domnarvet, Iggesund, Västanfors, Björneborg. År 1862 startade Göransson sitt företag, Högbo Stål- och Jernverks AB som sedan kom att heta Sandvikens Jernverks AB. I dag Sandvik AB.

Omkring 1875 revs den gamla stångjärnshammaren och spiksmedjan och på den plats där den första kraftstationen senare skulle byggas uppfördes en stor blåsmaskin från Qvist och Gjers verkstad i Arboga. När sedan bessemerverket blev nedlagt såldes blåsmaskin till Spännarhyttan. Rivningen av såg- och mjölkvarnen påbörjades 1899. Den siste mjölnaren hette August Lindgren. Han blev maskinist på kraftstationen och den siste sågaren Anders Gustaf Holst hade tidigare varit hammarsmed.

Malmen till Västanfors hytta hämtades dels från de närliggande gruvorna i Aspbenning, Semla och Hedkärra, dels kördes den från Granrotsgruvan, Storgruvan, Gröndal och Näsbergsgruvan i Norberg samt från Flinthed nära Hedkärra. Limstenen, som kalksten kallades i hyttvärlden, togs vanligen från Hedkärra men en tid användes även Oaxens kalk, företaget var beläget på en ö, Oaxen, i Himmersfjärden i Södermanlandsskärgård. Kalkstenen forslades sjövägen genom Mälaren och Strömsholms kanal.

Kol köptes från byarna runt omkring. Förköpekolsräkning betalas under 1871 till Sundbo, Åvestbo, Ulvsbo, Morsjön, Bastmora, Skinnskatteberg, Onsjö, Brandbo, Näsbyn, Flyten, Björkviken, Hedkärra, Finnbo och Främshyttan. En del kol kom således långväga ifrån och merparten kom på vinterföret januari februari.

Det järn som producerades såldes eller gick framför allt till Fagersta, men en hel del tackjärn omlastades nere i Borgåsund.

År 1892 upphörde den egentliga driften av bessemerverket. Den sista bessemerblåsningen ägde rum vid midsommartid 1897 men hyttdriften pågick fram till 1915. Den 23 september nedblåstes den sista av de två masugnspiporna och därmed upphörde en månghundraårig epok i Västanfors.

De av stål och isolertegel byggda bessemerkonvertrarna var placerade i ett stålverk hopbyggt med hyttan. Efter nedläggningen skänktes den ena konvertern till Tekniska museet där den än idag finns till beskådande. Den andra har återbördats till Västanfors från Fagersta där den under många år har varit placerad på tre olika ställen runt stållaboratoriet, nuvarande Fagersta Stainless kontor. Den står nu vid åbrinken inte långt från den plats intill hyttan där den fick vara med om en stolt bruksepok.

Udda anläggningar vid Västanfors hytta

Grafitverket

Till brukets sista verksamhetstid hörde två lite udda anläggningar som inte lämnat några spår efter sig förutom som arkivmaterial. På den yttersta holmen i Kolbäcksån nordväst om hyttan anlade Thomas Aspelin ett grafitverk. Bolagsordning för Svenska Grafit Aktiebolaget fastställdes den 13 september 1888 och 1891-92 byggdes en stor tvåvånings anläggning i trä i vilken grafiten bearbetades i stampverk, vaskverk och press för att därefter lufttorkas. De gruvorna som kom att utnyttjas av Svenska Grafit Aktiebolaget var Skrammelfallsgruvan och Gilltjärnsgruvan. Båda dessa låg lite norr och väster om Halvarsbenning i Norberg. Grafiten kom mest att användas som tillsats i tjära och smörjmedel. Chef för anläggningen var ingenjör Ludvig Theodor Andrée, bror till den berömde ballongfararen Salomon August Andrée. På grund av olönsamhet lades grafitverket ned i början på 1900-talet. Anläggningen stod kvar till 1925.

Linbanan

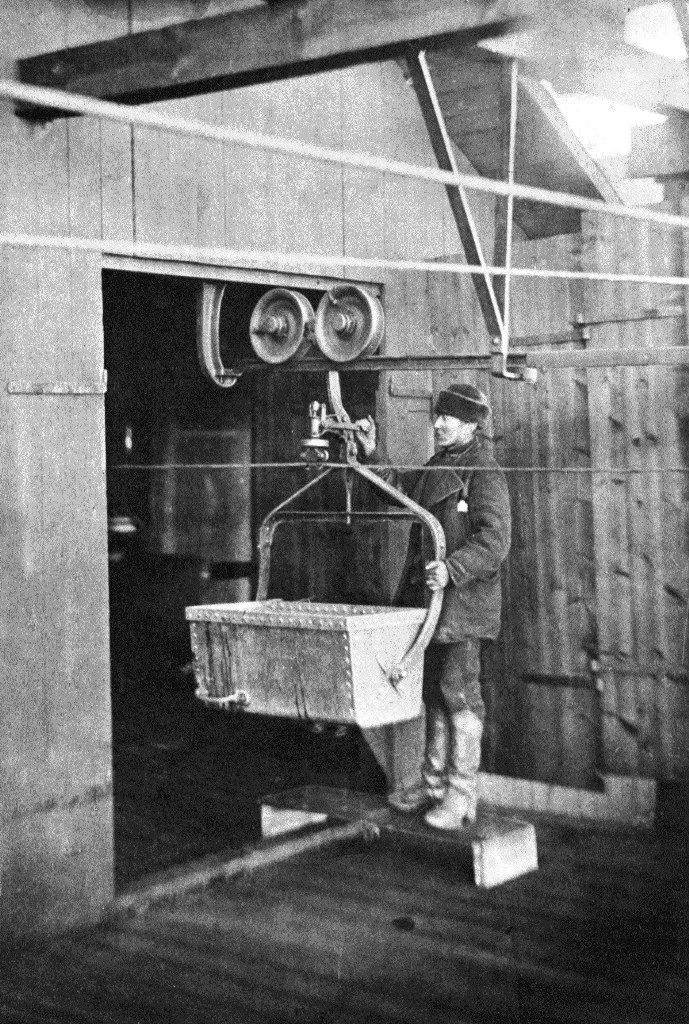

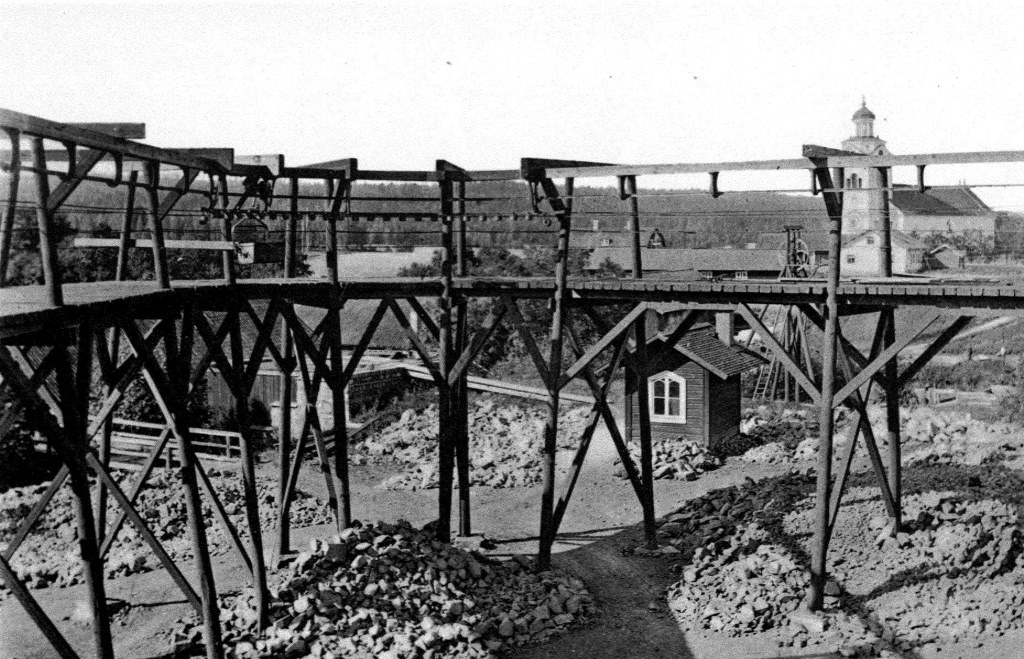

En annan udda anläggning var en linbana för kol- och malmtransporter. Den byggdes i början av 1890-talet och gick mellan lossningsplatsen nere vid Stora Aspen och hyttbacken. Pråmarna lade till vid Slaggvarpsudden och därifrån fraktades kolet, malmen och ibland limsten, (kalksten), i de i linor hängande korgarna eller buttarna. Banan gick förbi de stora kolhusen och upp till malmbacken, där det även fanns en avstjälpningsbrygga för de hästdragna malmfororna från gruvorna.

Linbanans tömningsstation för styckemalm på malmbacken, troligen pråmfraktad malm från Stortägtsgruvan i Semla. Stortägtsgruvan i Semla hade linbana från gruvan och ner till en lastplats för pråmar vid sjön Flogen. Lastplatsen var belägen där senare Semla såg blev uppförd.

När järnvägen kom 1900 drogs ett spår från Västanfors stationsområde ner till hyttbackens kolhus. Under slutskedet av hyttans produktionstid kom merparten träkol med järnväg från Norrland.

En beskrivning av tillverkningsgången och processerna i Västanfors hytta

Rostning av styckemalm i rostugnar

Som förberedelse inför masugnsprocessen måste malmen rostas, (glödgas), för detta användes två stycken rostugnar, uppvärmningen alstrades genom förbränning av hyttgas, (kolmonoxid), och inblandad kolstybb med malmen. På varje rostugn fanns en bana med en malmhund, (rälsburen vagn med behållare), för uppfordring av malm blandad med kolstybb till inmatningshålet uppe vid skorstenen. Vid rostningen brändes en stor del av det svavel som finns i malmstyckena bort. Efter rostningen av malmen krossades, (bokades), den i ett vattenkraftdrivet krossverk, (bokareverk), ned till 5 – 25 mm storlek, vilket underlättades av att malmbitarna blev spröda av rostningen.

Mästare och drängar

Kring masugnen arbetade en skara män med gamla fina titlar. Här fanns masmästare, hyttdrängar och slaggdrängar. De två senare titlarna låter inte så mycket för lekmannaöron, men var säker på att de smäller högt i hyttsammanhang och att de bars med stolthet av män med stor yrkeskunnighet och erfarenhet.

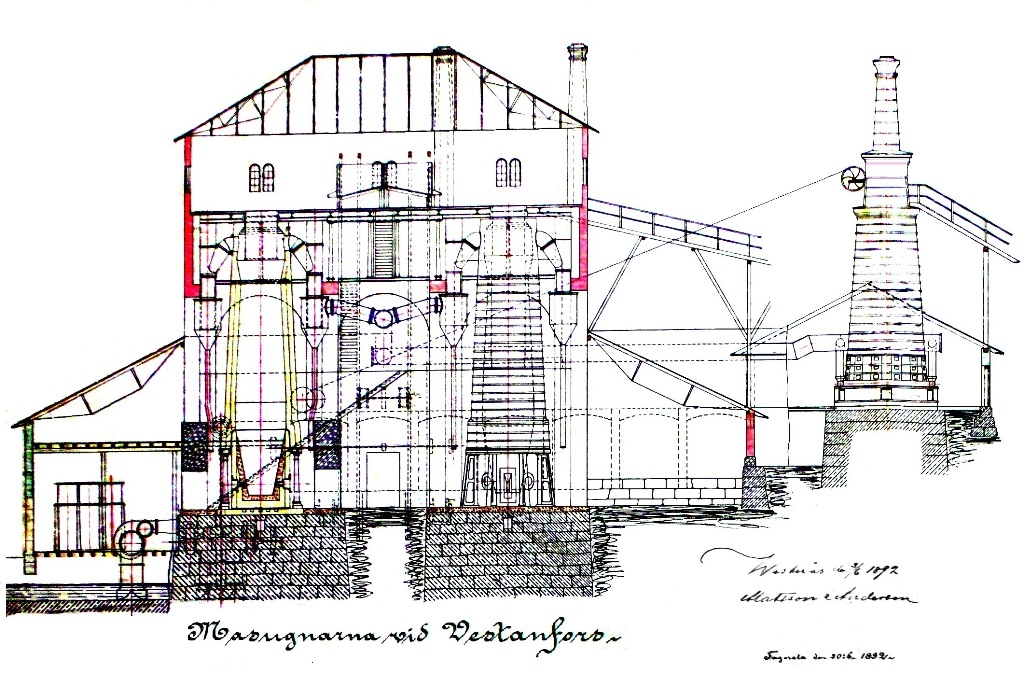

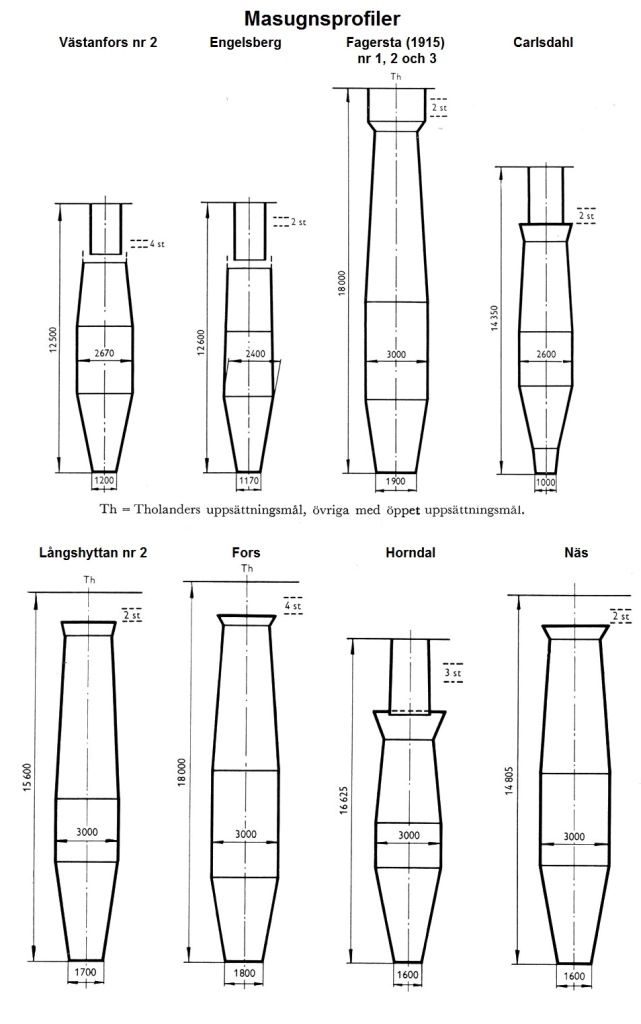

Masugnarna

De två masugnarna vid Västanfors Hytta var ständigt i drift. Ibland måste en masugn blåsas ned och infodringen bytas. Påfrestningarna på materialet i en masugnspipa var stor på grund av den höga temperaturen och den kontinuerliga driften – inte ens under storhelger fick elden i pipan slockna – och det var bara i sin ordning att piporna emellanåt revs ner och byggdes upp igen med nytt eldfast tegel. Beskickningsmaterialets väg genom en masugn går uppifrån och nedåt, överst var hyttkransen, ca 12,5 m upp. Uppsättaren såg till att masugnarna regelbundet och i avvägda portioner matades med den rostade och nedbokade malmen, träkol och limsten i uppsättningsmålet som skulle vara fyllt. En del varm hyttgas, (=giftig kolmonoxid), trängde upp genom uppsättningsmålet och ut genom de stora öppningarna i taket ovanför uppsättningsmålet. Uppsättningsmålet kallades den översta delen på masugnen och i den delen var en stor plåtcylinder nedsänkt och fastsatt i pipan och från utrymmet utanför cylindern leddes hyttgasen ut i rör under hyttkransen. Invändigt i cylindern gled beskickningsmaterialet ner i pipan, cylindern skulle alltid vara full så hyttgasen inte trängde upp. Slutna uppsättningsmål kom inte i bruk förrän efter 1890. Den absoluta merparten av hyttgasen leddes ut via rören under hyttkransen och användes för att genom värmeväxling via varmapparater förvärma den nya syrerika luften från den vattenkraftdrivna blåsmaskinen till masugnen. Den avgående hyttgasen leddes sedan till de båda rostugnarna där gasen förbrändes och därigenom värmde ugnarna.

Vad som händer inne i masugnspipan ser man inte, men det är ur malmen järnet utvinns, men vad har de andra komponenterna i beskickningen för uppgift? Jo, träkolet ska dels verka som bränsle, dels ta hand om det syre som järnet är förorenat med – kolet är reduktionsmedel. Limsten, tar hand om andra föroreningar och med dem bilda slagg som skiljs ut från tackjärnet längst ner i masugnen. För att genomföra processen blåses luft genom blästerformor in i smältzonen, dvs. långt ner i pipan. Luften är uppvärmd till 300° – 400°C och för varje ton tackjärn åtgår omkring 2000m3 luft. Det är viktigt att man har en lucker, gasgenomsläpplig beskickning. Luftens kväve tjänar som värmetransportör till pipans övre delar. Syret förenas redan innanför formorna med kol, bildar kolmonoxid och koldioxid som på vägen upp genom pipan även tar hand om det syre som finns i malmen. Detta är den s.k. indirekta reduktionen. Den slutliga reduktionen sker i smältzonen, där järnet även förenar sig med kol, kisel, mangan och fosfor, samtliga ämnen befrias senare från sitt syre.

Allra längst ned i masugnen låg stället. Där samlades smält tackjärn och slagg. Det fanns två uttag på stället: Utslagshålet vid botten för järnet, som borrades upp vid varje tappning eller utslag och sedan åter pluggades igen, och slagguttaget som satt en bit upp på stället – slaggen flyter nämligen upp ovanpå järnet som är tyngre.

Utslag

Först tappades slaggen genom det övre slagguttaget och leddes ner i slaggskänkar för vidaretransport till slagg-tippen på slaggvarpsudden, numera Västanfors båthamn. Ibland användes slaggen för gjutning av slaggsten i gjutformar. Sedan tappades tackjärnet genom det lägre utslagshålet, och det lättflytande apelsinjuicegula tackjärnet rann fram. Drygt 1300°C var temperaturen på järnet. Det flytande tackjärnet tappades i en skänk och gick vidare till fyllning i de förvärmda bessemerkonvertrarna. Under blåsningen genereras värme av reaktionen som uppstår när syret i luften oxiderar kisel, mangan, kol och bildar slagg. Efter blåsningen tappades konvertrarna först på den nybildade slaggen och när slaggen var avlägsnad tömdes det lågkolhaltiga och rena bessemerstålet i en skänk och från skänken fylldes kokillerna. Där det flytande stålet stelnade till göt. Vid tillverkning av vanligt tackjärn skedde gjutningen i gjutformar direkt på golvet efter utslaget från masugnen.

Epilog

Som det står i inledningen är det i år exakt 100 år sedan Västanfors Hytta blåstes ned och ödelades. De flesta byggnader och det sk hyttspåret revs mellan 1916 och 1930.

Dagens tre masugnar i Sverige

År 1915 hade Sverige ca 120 masugnar. De producerade tillsammans drygt en halv miljon ton råjärn per år.

Idag finns det i Sverige tre masugnar, alla ägs av SSAB.

Den största av dem finns i Luleå, och producerar ensam 2,5 miljoner ton råjärn per år. Två mindre masugnar finns i Oxelösund. SSAB:s totala råjärnskapacitet är drygt 4 miljoner ton.

Storleken på dagens tre masugnar: Diameter 12 – 15 meter, höjd 22 – 28 meter.

Storleken på Västanfors två masugnar: Diameter 2,67 meter, höjd 12,5 meter.

Källor och litteratur

Otryckta källor

Fagersta Bruks bildarkiv

Fagersta Bruksmuseum

Tryckta källor

Fagerstabrukens historia I-V, Uppsala 1957-1959

Kring forsen i Västanfors, Krister Ström Västmanlands läns museum – Fagersta kulturförvaltning

Hänvisning: Carl August Caspersson, urn:sbl:16479, Svenskt biografiskt lexikon (art av C. Benedicks.), hämtad 2015-03-27

Lämna ett svar