Fagersta Bruks hårdmetall firar 90-årsdag 2020-12-19, dvs födelsen av Seco Tools och Epiroc!

Styrelsebeslutet togs 1930-12-19 att utveckla en hårdmetall minst likvärdig den tyska WIDIA.

Text Margaretha Eriksson

Bilder Göran Råberg

Som journalist på Fagersta Posten besökte jag år 2002 förre bruksarbetaren Einar Olsson på Solliden. Han ville berätta om en viktig händelse i sitt liv. Han hade ett långt arbetsliv bakom sig. I fyrtioett år var han anställd på hårdmetallavdelningen på Fagersta bruk.

År 1973 avgick han med pension som arbetsledare på pulveravdelningen. Som pensionär läste han varje nummer i personaltidningen Seconden och gladdes åt företagets framgångar. Einar gick ur tiden år 2004.

Visst finns allt nedskrivet i böcker om tillkomsten av hårdmetallen som gjorde Fagersta känt ute i världen. När intervjun gjordes var Einar den ende som var kvar i livet från tiden då disponent Axel Fornander bestämde sig för att Fagersta bruk skulle försöka få fram en hårdmetallprodukt som var lika bra som den tyska Widiametallen.

På en kassett har Einar med klar röst talat in precis hur det började. Moment för moment redogör han hur hårdmetallen växte fram.

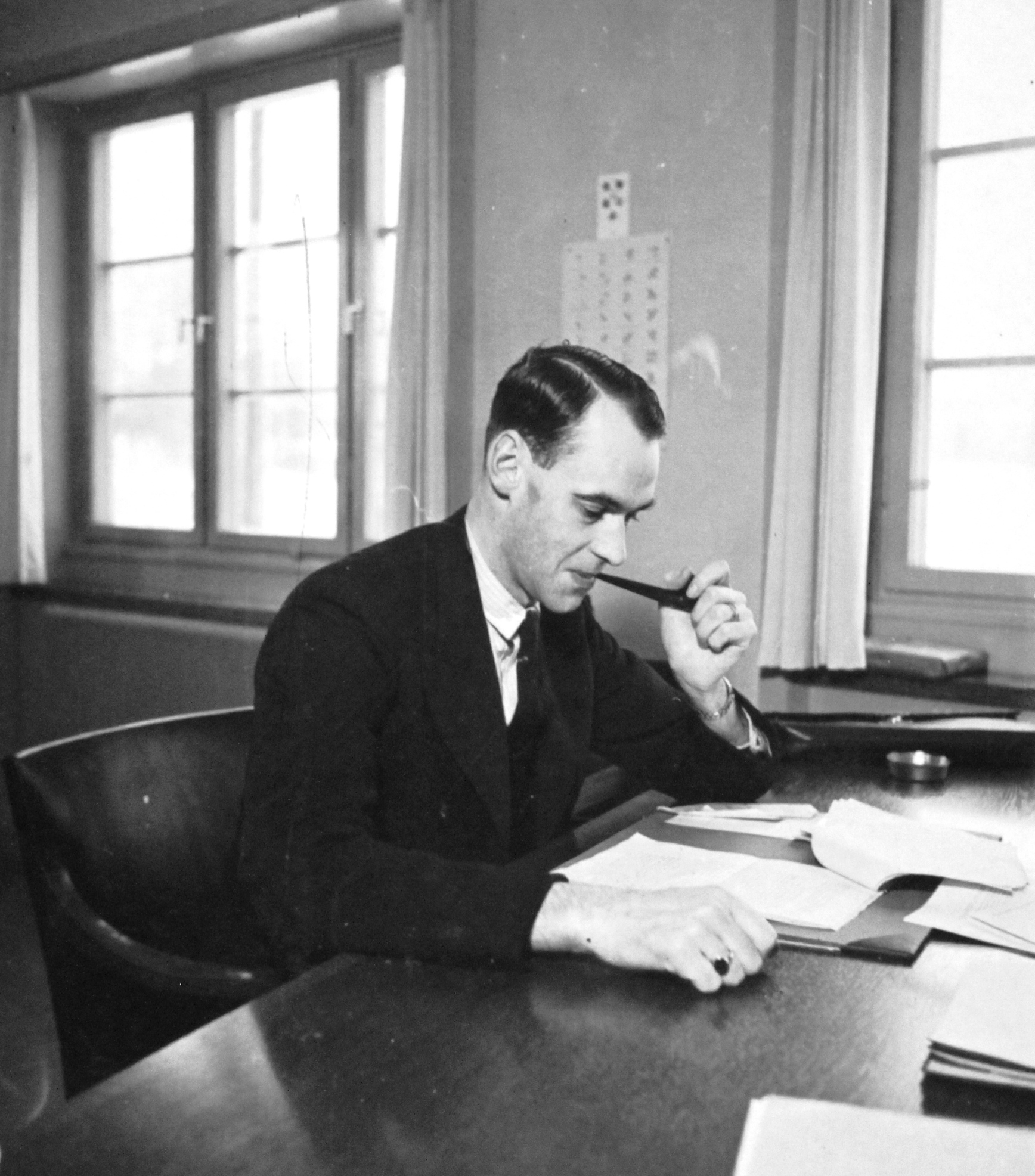

Året 1931 inleddes med arbetslöshet för Einars del. Men en dag kom en springpojke med bud från bruket att Einar skulle komma till överingenjör Wikanders kontor.

Einar bytte om till söndagskostym och det pirrade i kroppen av spänning. Skulle han få ett jobb?

-Jag har ett arbete åt Olsson, sa överingenjören. Gå ner till turbinhuset på Holmen i morgon klockan sju. Där finns en liten verkstad, men jag vet exakt inte vad de håller på med. Du får en provanställning på fyra månader, anmäl dig till verkmästare Larsson.

Einar blev överlycklig och det var svårt att somna på kvällen.

Nästa dag cyklade han ner till Holmen. Verkstaden där Einar skulle arbeta hette specialsmältningen och arbetsstyrkan bestod av tre personer, en ingenjör, en verkmästare och en arbetare.

-Jag blev arbetare nummer två, berättar Einar. Min provanställning kom sedan att vara i fyrtio år.

Axel Fornander hade år 1929 hört talas om ett tyskt företag som tagit fram en hårdmetall som utklassade alla andras snabbstål vid bearbetning. Han kände en påtaglig oro, detta kunde Fagersta bruk bli lidande av.

Metallen var i pulverform där volframkarbid och koboltmetall blandades och sedan pressades till plattor under högt tryck och sintrades.

Tyskarna fick världspatentet på tillverkningsmetoden under tjugo år. Det visade sig vara tur för Fagersta bruk, eftersom patentet endast gällde metallisk kobolt. Kobolt smälter vid 1495° C och fungerar som bindemedel, (bindefas), runt volframkarbidkornen efter sintringen. Det är med andra ord kobolten som håller samman den sintrade pulverkroppen. Volframkarbidens smältpunkt är ca 2870°C och påverkas inte av sintringen.

Disponent Fornander kallade på sin forskningschef Magnus Tigerschiöld. – Nu har tyskarna kommit ut med en metall som är bättre än vårt snabbstål, upplyste han. Nu måste vi hitta på något som är vassare.

Tigerschiöld svarade att det skulle bli svårt. Men år 1930 bestämde sig bruksledningen för att forskning skulle starta.

Tigerschiölds assistent, ingenjör Gösta Sterky, utsågs att leda arbetet.

I Arboga fanns vid den här tiden en ingenjör vid namn Assar Grönvall. Han ägde företaget Arbit, som forskade i sintrad hårdmetall. Fagersta bruk erbjöd sig att samarbeta med dem, men Grönvall avböjde.

Verkmästare Larsson var anställd vid hans företag. Han och Grönvall hade svårt att samarbeta. En dag när Grönvall ville sänka Larssons lön, blev det Droppen och Larsson som bestämde sig för att erbjuda Fagersta bruk sina tjänster. Bruket nappade direkt, de visste att Larsson kunde konsten att smälta och gjuta volframkarbid.

På nyåret 1931 flyttade Larsson och hans familj till Fagersta, där äldste sonen Erik fick en anställning på bruket, som förste arbetare inom specialsmältningen.

Brukets styrelse hade anslagit 40 000 kronor för inköp av en transformator, två smältugnar och en svarv. Tillverkningen av pansarmunstycken för sandblästring var i full gång och efterfrågan ökade och försäljningen gick bra.

– En dag bad verkmästare Larsson att jag skulle följa med ingenjör Sterky till Centrallaboratoriet, berättar Einar.

På vägen dit talade Sterky om för Einar att disponenten sagt till sina avdelningschefer att ge honom all den hjälp han behövde, för det han höll på med var mycket viktigt.

Sterky visade Einar glasbägarna där han belade volframkarbidkornen med koboltkarbonat från en tillsatt koboltkloridlösning via en utfällningsprocess. Det tog stor plats till kemlabschefen ingenjör Hammarbergs förtret. Hammarberg var en hetlevrad person och hävde ur sig långa ramsor när glasbägarna tog upp platsen på hans bänkar.

Sex procent kobolt hade Sterky räknat med vid framställningen av hårdmetallpulvret.

Så blev också det första resultatet efter tvättning, torkning och reduktion i en vätgasugn för att erhålla metallisk kobolt på volframkarbid kornen.

Genom att använda denna metod inkräktade inte Fagersta på Krupps patent. Verkmästare Larsson pressade ett par plattor. Han provade att såga och slipa dem och flera skär sågades ut av plattorna.

I Centrallaboratoriets källare stod en liten rund ugn med grafitelement som gick att få upp i mycket höga temperaturer.

Erik Larsson hade svarvat en grafitdegel med lock och ingenjör Sterky lade försiktigt in de pressade och tillformade skären och lade på ugnslocket. Sterky visade Einar hur man läste av temperaturen.

Ugnen hettades sakta upp till 1400 grader med en kort hållningstid. Så bröts strömmen och grafitdegeln fick stå kvar i ugnen över natten. Cirkeln var sluten och hårdmetallen ett faktum.

Einar minns att han tyckte den natten var en evighet. På morgon fick han kvickt på sig kläderna och cyklade ner till Centrallaboratoriet, där han tömde grafitdegeln.

– Det jag såg var stålgrå skär, Secos första prov på hårdmetall. Secos öde skulle avgöras i nästa prov, vid provsvarvningen, efter att skären lötts fast på en hållare och slipats menade Sterky.

På det inspelade bandet berättar Einar om de procedurer som följer och han nämner varenda detalj. Kassettbandet finns idag väl bevarat.

Det var spännande att lyssna på den 92-årige Einar som berättade med fast och klar stämma. Hans yrkesstolthet gick inte att ta miste på.

-Det är underligt, att dessa två jättar Seco Tools och Secoroc (idag Epiroc), föddes i en glasbägare i Centrallaboratoriet, säger Einar. Jag är oerhört stolt över att ha fått vara med om detta ögonblick.

Ett förtydligande till artikeln ovan.

Av Göran Råberg

Under utvecklingsfasen fanns inte namnet SECO. Experimentskären kallades X + löpnummer. Skären som beskrivs i artikeln borde ha kallats för X 1, dvs första testet.

När man kommit upp till X 11 fann man vid test i Fagersta att de hade uppnått Widias prestanda. Rapporten är daterad till den 18 dec 1931.

Nu var det dags för ett namn på produkten, en tävling utlystes i Fagersta Tjänstemannaklubb, 1932. Första pris var en flaska konjak. Det var Wilhelm Clason som vann tävlingen med namnet SECO på Fagersta Bruks hårdmetall.

SECO är latin och betyder ”jag skär”.

Turbinhuset på Holmen med gamla sågbladsverkstaden till vänster, Turbinhuset blev på 1930-talet Specialsmältanläggningen senare SECO avdelningen, foto från år 1900

Gösta Sterky fick ett Amerikastipendium 1933, och började studera stålindustrin i USA. Karl Bonthron, anställdes 1933 som ersättare och var därmed anställd på Seco praktiskt taget från starten, han klarade Secos väg förbi viktiga tyska patent. Han har sedan varit ansvarig för Secos verksamhet genom åren. De sista två åren 1968 till 1970 som produktionschef i nya Secofabriken i Västanfors.